バイオディーゼル(BDF)の石鹸分を調べて見よう!!

バイオディーゼル(BDF)製造で、石鹸分の処理やトラブル(配管やイオン交換樹脂等の詰まり、エマルジョンの発生など)を経験されていることだと思います。特に、廃油を使い(脂肪酸が存在する為)、アルカリ触媒(NaOH,KOH)を使う限りは、必ず石鹸分(ソープ)は発生してしまいます。

この石鹸分をいろいろな手法で、またその各工程で除去されていると思います。

でも、いったい石鹸分はドレだけ生成したのか、或いは残留石鹸分はドレだけあるかを調べていますか??

でも、BDF規格に石鹸分はないので、。。。。。なんて考えている人はまさかいないと思いますが ??

石鹸分として規格はありませんが、代わりにNA/K金属分・灰分として、アルカリ金属5mg/kg以下(EN規格など)となっていることは、知っていると思います。

でも、これらはお互いにどういう関係にあるのでしょうか???

では、Na/Kベースの規格値は、石鹸成分では幾らに相当するのでしょうか??

事前の纏めは、このくらいにして、では具体的な滴定法による石鹸分を調べて見ましょう!

最初の写真は滴定に必要な溶剤や薬品類、そして容器のビーカーです。

左から、

1)0.01N(0.01モル濃度)塩酸⇒濃塩酸から作れますが、調整済の薬品を購入した方が安全です。

そう高価なものではありません。

2)BDF溶剤のイソプロピル・アルコール(IPA)

3)ブロモフェノール・ブルー⇒PH=4.5で色が、黄色からブルーに代わる。PH=4.5は石鹸分が脂肪酸に分離するPH濃度の為、この試薬を使う。

PHメーターでも可能。リトマス試験紙は精度が悪い。

4)フェノール・フタレイン⇒BDF中にアルカリ触媒の残留確認の為、使用する。当然、他の中和試薬やPHメーターでもOK,

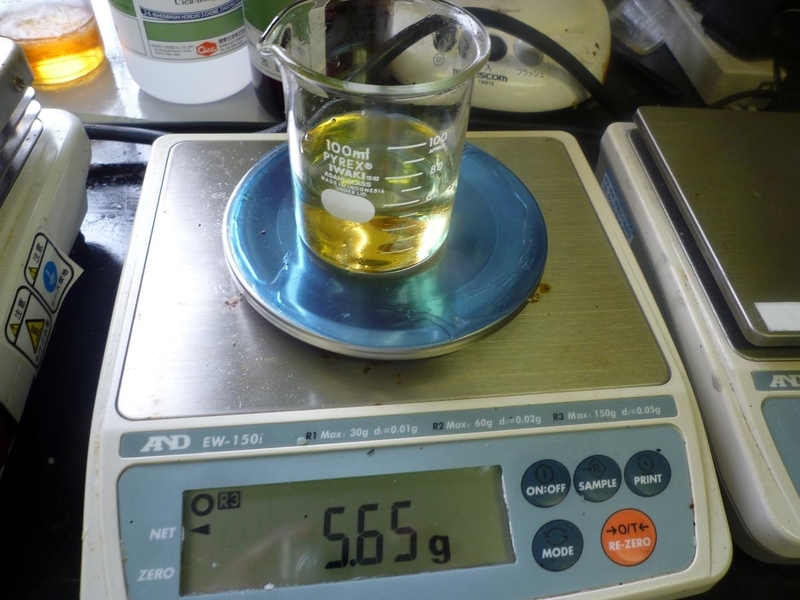

次に、ビーカーにIPAを50~60mL程度いれ、フエノール・フタレイン溶液を数滴入れる。秤にかけてゼロアジャスト後、BDFサンプルをビーカーに注ぐ。石鹸分の濃度や秤の精度によって5~10g程度の範囲で、後で計算するので、決まった量である必要はない(この場合は5.65g=A)。但し、BDFの10倍程度のIPAが入っている必要がある。重量秤の方が、正確なので重さで実施しているが、容積でも1g=1mLであり、どちらでも都合の良い方で行えます。

もし、BDFを入れて攪拌した状態で、溶液がピンクに代われば(アルカリ分が残っているので)、0.01NのHCL溶液を色が消えるまで入れる。

この場合は、変色は無かった(因みに、サンプルは祖BDFで、Dry-Processへかける前の状態)。

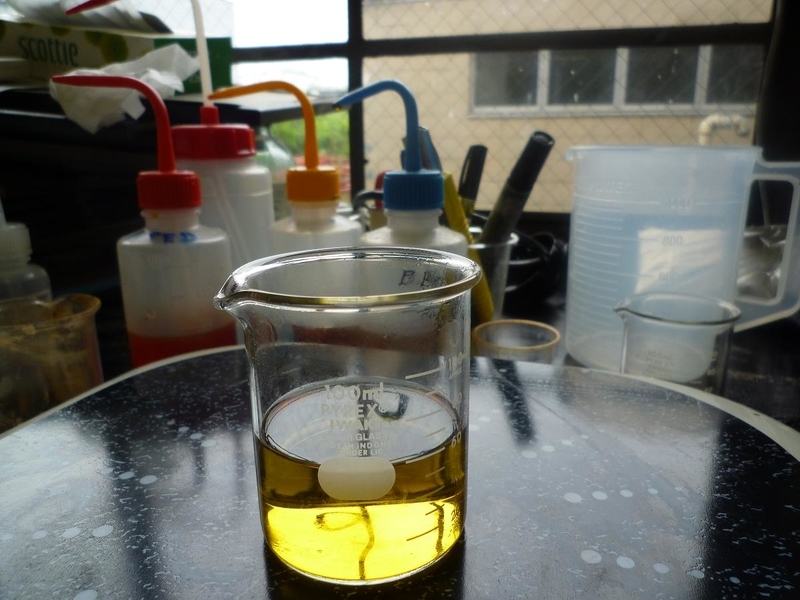

次に、ブロモフェノール・ブルーを10~20滴入れる。石鹸分があれば、ブルーになるが、この場合は、最初からほぼ黄色となり、石鹸分は非常に少ない状態と言うことになる。

写真では、光の具合で、色の区別が難しい。石鹸分の多いサンプルであれば、もっと濃いブルーとなる。

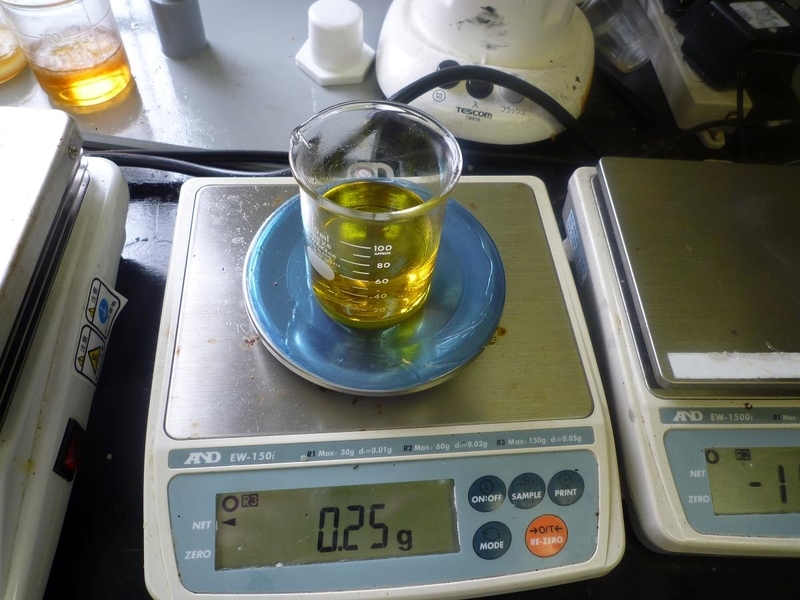

次に、再度秤にかけ、ゼロ・アジャストを行い、0.01N-HCL溶液の滴定し、溶液の色がブルーから黄色に変化するまでの量を測る。

となる。KOHベースのソープテストなら、上記の3044の代わりに3205.6を使う。

また、重量ベースの場合は、溶媒のIPAが蒸発しやすいので、重量が変化し、、滴定重量が多めになる為、すばやく計量する必要がある。

この状態では、ASTMのNa/K規格値0.5PPM、即ちNaOHベースの41PPM(KOHは66PPM)まで達していないが、このサンプルはDry-Processに掛ける原料フィードであって、製品ではありません。

よって、残留石鹸分がまだ残っています(Dry-Processなどの処理が必要なことを示している)。

Dry-Processでは、これらの残留石鹸分は、吸着剤で吸着され、更に、未吸着部分はイオン交換樹脂でイオン交換され脂肪酸となって、製品化される。 製品BDFのソープ濃度は、通常0~20程度である。

尚、石鹸分のNaイオン部分はイオン交換樹脂に付着し、代わりにイオン交換樹脂からは水素イオンを得て、脂肪酸となり、Dry-Process系外へ、BDFと混ざり出て行く。

今回は、BDF関連の石鹸分を滴定法で分析する方法を紹介した。

正式には何回か測定し、平均値を用いるのが正式である。

では、また。。。

付録:

1)Na/Kの他に、ASTMには、類似のCa/Mgの規格がありますが、これはDry-Processでは関係ありませんが、水を使ってBDFを精製する場合など、特に硬水を使用する場合に、これらの石鹸分ができ、規格を超えるときがある様です。特に、硬水の井戸水を使用する場合は要注意だと思います。

2)ソープテストで不幸にして、規格値を守れない場合はどうであろうか?

下記は、米国情報です。参考の為に、。。

+ASTM規格値以内(66/41PPM、KOH/NaOH);問題なし

+100-200PPM以下;エンジンやフィルターの詰まりなど、現実には殆ど問題は発生しない。

+500PPM以上;フィルターが詰まる可能性大、水によるソープテスト(The Shake-Em UpTest)で、水が濁りだす。

従って、できれば規格値以内のBDFが望ましいが、例え、自己使用でも、最悪でも200PPM以下で無いと問題ありと言うことだと思います。

3)Shake-Em UpTestは、先ずは大量の石鹸分が含まれているか、除去されているかの定性的な第1次判断手段として使用し、このテストをパスした後に、滴定(Titration Test) を実施し、最終的に定量確認することがベストです。

追伸)

上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、

可能な限り対応させて頂きますので。。。。

尚、お問い合わせの前、下記を必ず参照ください。

以上