【発電ビジネス】の次を考える時期到来です!! 【水素製造】がチャンスです?!?!

現在、バイオマス(、或いは廃バイオマス)原料の熱化学的利用法の殆どは、発電、そして売電(FIT)です。

確かに、FITを利用すれば、発電された電力は20年間と云う長期にわたり、販売が保証、つまり利益(売上)が保証されていて、有利であることに異論は無いと思います。

但し、いつまでも”バイオマス利用”=”発電”だけで良いのでしょうか??

答えは”NO"だと、皆様も思われると思います。

では、発電以外に考えられる”次世代バイオマスの有効利用”は何があるのでしょうか??

例えば、バイオマス利用によるGreenな

①合成燃料化(直設液体燃料化、特に液状バイオ油を出発原料とした軽油、ジェット燃料化、等)

②合成燃料化(合成ガスを出発点とする軽油、ジェット燃料化、等)

③化学品合成(同様に合成ガスからDME,メタノール等の合成)

④水素製造(CO2の発生しない大型車の燃料電池・燃料化、エンジン・ガスタービン発電、アンモニア等の化学品合成への出発原料化)

等があります。

何れの分野も、世界各地、及び日本でも実証実験や次の商業化プロジェクトが行われつつあります。何れが本命かは現状見渡せない状況だ思われます。更に、どの様な規模の会社や組織がこれらを行えるのかも考える必要がありす。

バイオマス発電の様に、中小規模の組織で扱えないと思われます。

比較的、簡単で身近なのは④水素製造ではないでしょうか?

世界各地でいよいよ水素製造のプラント計画も立ち上がりつつあります。

この分野世界の投資金、余剰資金、各種財政支援策も集まっている様です。

水素製造にチャレンジするなら、正に今です!?

近く我が国でもグレーン水素製造、アンモニア製造等に対する政府資金支援策等も策定されようとしてます。この分野の普及を目指している様です。

https://news.yahoo.co.jp/articles/62401e114660c5525ea8a529280ba53fa4ebd37b

余りにも慎重だと、ガス化と同じ運命、確実に世界の最終ランナーとなります。

既にトップランナーは無理ですが、3~4番ランナー程度なら、まだ間に合いそうです!?!?

”水素”はご存じの様に、この宇宙で最も豊富に存在する”原子”と云われていますが、問題は全て化合物であり、水素ガス単体では存在しません。

例えば、これら水素化合物類には、水(H2O)であり、バイオマス(木材、草木)、動植物油・油脂類の他に、石油、石炭、天然ガス、..等が存在します。

同じ水素でも、その原料の種類や製造法により色分けも最近されていますが、その定義は厳密に確立されては無く多少変化しています。

https://ideasforgood.jp/glossary/green-hydrogen/

Grey, blue, green – the many colours of hydrogen explained | World Economic Forum

最近の水素製造の動きとしては、

例えば、EU諸国では、水の電気分解による水素製造が注目されている様です。理由は、大量の洋上風力発電、或いは太陽光発電の余剰電力を使った電気分解法による水素製造法です。

本来大量の電気エネルギーを使って態々水素を製造する等は馬鹿げているのですが、トリックのキーワードは”余剰電力”と”貯蔵”、更には移送”インフラ”です。

電力は、電力の発電側と需要側とがバランスしている必要があります。仮にアンバランスなら、追加発電をするか、追加消費するか、或いは一旦貯蔵するか(利用するか)ですが、貯蔵にはバッテリーが必用であり、特に大規模では高額、加えてそれらの環境負荷もあります。そこの解決策として注目が水素変換となる様です。

水素なら貯蔵も(油類に比べれば、そう簡単ではないですが、)可能です。つまり電力の貯蔵法のバッテリーの代わりに、”電力⇒電気分解(水素)⇒貯蔵(再利用)”を行い、電力が必要な時に、再度燃料電池、エンジン/ガスタービン等で”再発電”すれば良いことになります。

加えて、移送もEUに既に網の目の様にある”天然ガスパイプライン”を転用したり、そこに天然ガスとブレンドしたり、或いは使いなれたパイプラインの新設もあります。

https://jp.reuters.com/article/spain-europe-energy-idAFL8N32Z2XS

EUのお隣のエジプトでも、巨大なGreen水素プラントの計画がある様です。

廃材、廃プラ等を使い年30万㌧もの水素の製造計画です。他を圧倒する規模でもあり、他計画の10倍~100倍規模の野心的な計画です。

Projekte - H2 INDUSTRIES (h2-industries.com)

https://www.hydrogenfuelnews.com/green-hydrogen-production-process/8551251/

次に北米(米国、カナダ)ですが、彼らの多くはガス化法(空気に換えて酸素の部分燃焼、或いは高温蒸気),或いは高温熱分解法(外部加熱法、或いは内部からのプラズマ加熱等)での水素の製造が多い様に思われます。

特にカルフォニア州が最も熱心であり、主にバイオマス原料に加えて、大量に埋められているゴミ(MSW)類を使ったガス化による水素製造です。

特に北カルフォニアでは、既存(天然ガス)パイプライン整備もあり、近年は水素ステーション、或いは補助金等の支援策等のインフラも多く備わっていて、水素製造にとっては大きな利点です。北米の多くの水素製造メーカーのプロジェクトは、この地方に集中している様です。

下記は、廃棄物を利用する”プラズマ高温ガス化法”(+Water-Shift反応+PSA技術)を利用する例、及び廃バイオマスによる水素製造プロジャクト例です。

World’s Largest Green Hydrogen Project to Launch in California — SGH2 Energy

https://www.enr.com/articles/53219-california-plant-would-convert-wood-waste-into-hydrogen-fuel

カナダでも、類似で、大量にあるバイオマス(木材・チップ・ペレット製造時の廃材)等を使って水素製造を目指しています。

水素製造に伴い副次的に製造される残りの固形粉体状の炭(Bio-Carbon,Bio-Char,等呼称はいろいろ)も注目です。土壌改良剤用途の他、炭素の固定化(CO2のマイナス)、或いは溶鉱炉での石炭コークスとのブレンド剤(CO2排出減)、或いはCarbon-Credit等の目的・用途に注目が集まっています。

更には豊富な天然ガス類です。天然ガス、或いはMSW(の一部)原料はGreen水素ではありませんが、それでも、一旦できた水素は、その次に再度使われても一切CO2を発生しないECO燃料といえます。

最後に、我が日本ですが、水素利用は車(MIRAI)等で最先端を走っていた様ですが、その後の動きはどの様になっているのでしょうか?

海外(オーストラリア)で低品質石炭を利用し水素を製造し、水素専用船(下記:川崎重工のイメージ写真)で運搬する等の話題はあります。或いは運搬し易い様な化合物(アンモニア)に転換して輸入する計画もある様です。

https://www.enecho.meti.go.jp/about/special/johoteikyo/kattansuisoproject.html

https://www.khi.co.jp/news/detail/20220725_1.html

大規模に、それも大企業が行うのには、これらの方法が少なくと当面の課題解決法かもしれませんが。。。??

少なくと、我が国は大規模な風力発電による余剰電力も、また天然ガスもありません。加えてパイプライン・インフラもありません。

豊富に存在するのは、国内資源は”バイオマス森林”と”排出ゴミ”類(MSW,廃プラ,廃タイヤ,下水汚泥、他)等です。

これらを使い中小企業が、分散型・中小規模の水素製造が、今後の注目分野の一つだと思われます。既に幾つかの問い合わせ、或いは実用化の話題もあります。

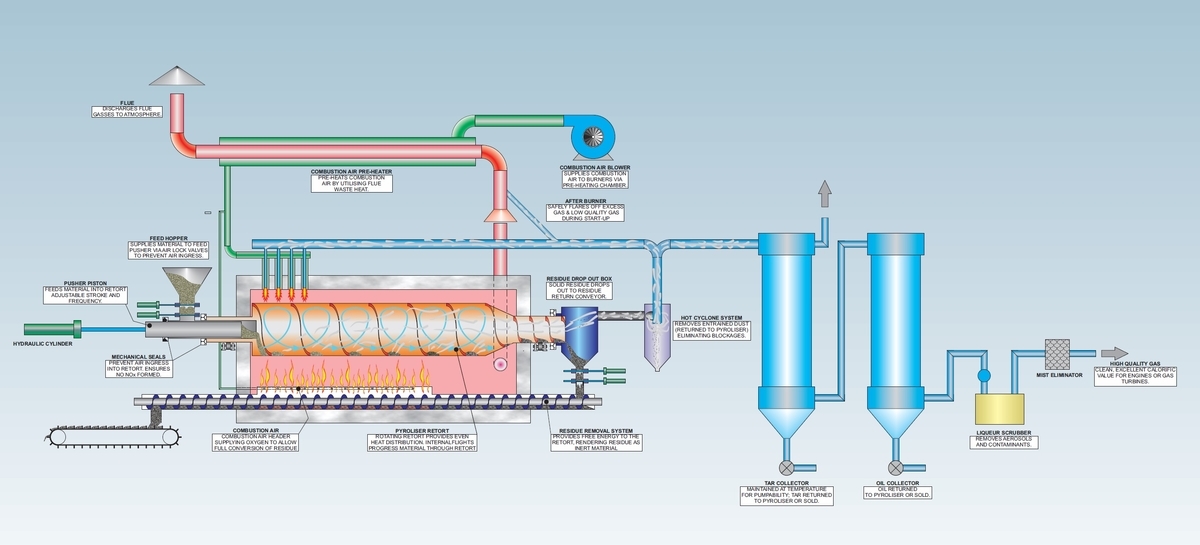

技術的にも、いろいろ可能ですが、我々のご提案出来る方式は、”バイオマスの油化+バイオ油改質(2-Stage Reforming)法"による新"WTE水素製造法”です。

https://www.biofuels.co.jp/page20-4.html

下記はそのWTE水素製造装置の一部のPlot-Plan例です。

例えば、毎時(1㌧のバイオマス廃材、日量24㌧)で高純度Green水素が4㌧/日程度製造できます。尚、2-Stage Reforming(改質)法による排出ゴミ・廃プラなら、グレイ水素が5~6㌧/日も製造可能です。

下記テーブルは、廃プラ,廃バイオマス原料によるWTE水素製造試算例です。

他の高温ガス化法との水素収量比較もあります。

通常の単なる高温ガス化による廃バイオマスガス化・水素分離(PSA)法では、0.5~0.6㌧/日程度が限界だと思われます。廃プラ(DMG)でも、1.5~1.6㌧/日程度の模様です。

Technology - Powerhouse Energy Group PLC

尚、下記は各種手法による水素製造コスト比較テーブルです。

最も普及しているメタン原料(天然ガス、石油精製のオフガス等)の蒸気改質法(SMR)ですが、これでも、製造費は2.08$/Kg(約290円/Kg@139円/ドル、以下同一為替レート換算)です。

太陽光だと5.78$/Kg~(800円/Kg~)、風力(Wind)だと5.89$/Kg~(819円/Kg~)とのことです。尚、これら水素製造費は、何れも余剰電力の利用が前提か、否かは不明です(多分、そうではないと思われます)。

一方、木質バイオマス(Woody-Biomass)の高温熱分解(Pyrolysis)でも、1.25~2.20$/Kg(174~306円/Kg)で可能と云っています。勿論、何れの方法も前提条件が次第で、製造費は可成り変動しますが、バイオマス原料による水素製造も、他の方法とコスト比較出来うる条件に近づきつつあると言うことだと思います。例え、原料費は無料の廃バイオマス原料での水素製造でもです。

因みに、米国の某グリーン水素メーカーでは、1.6$/Kg(220円/Kg)で水素が製造できると云っていますし、この会社はある顧客と10年間に渡りグリーン水素を2.75$/Kg(382 円/Kg)で長期販売契約を締結している模様です(契約水素量は不明)ので、可成り安価にGreen水素が製造出来そうです。

他にも、例えば、前述のプラズマ分解法のSGH2 Energy社も2$/Kg(280円/Kg)で製造できると云っています。こちらも水素製造費に廃棄物の受け取り処理費を含めての製造費か、否かは不明です。

何かお問い合わせは、https://biofuels.co.jp/page70-1.html経由でお願いします。

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

燃料・電力料金の高騰に対し、身近な燃料の確保・防衛対策は ??!!

ロシアによるウクライナ侵攻・戦争状態になり、既に2週間が過ぎています。

特にウクライナの人々にとっては、大事件・とても不幸なことです。早期に、少なくとも爆撃は中止されることを、心から願っています。

人の命に比べれば、比べ様がないことですが、一方、石油・天然ガスの価格が急騰しています。我々の自動車用ガソリンや暖房用灯油の価格も10数年来の高値で推移しています。

燃料価格の高騰は、小規模な農業、林業、漁業、建設業等は致命的です。同様に大量に電気を使う分野でも電力料金の高騰で四苦八苦だと思われます。

この傾向は、決して数か月で解消することは考えられません。少なくとも2~3年、或いは数年以上継続するか、更に今以上に悪化する可能性もあり得ます。

そこで、今回は身近で燃料油(軽油、重油)の代替油を確保したり、一部の使用電力を自家発電に変更することも有りだと思われます。先ずは燃料・電力の節約は重要であることは言うまでもありません。

勿論、バイオマス系の燃料、電力がベストであり、これらも本来の進むべき方向ですが、比較的簡単な、確実な方法は下記だと思われます。

①廃タイヤ・廃プラ油化による燃料確保

廃タイヤ・廃プラを使う油化装置による燃料油の製造は比較的簡単です。

https://www.biofuels.co.jp/page90-1.html

原料は身近に豊富にあります。加えて環境の改善にも貢献できます。

どの様な油化装置でも、農業用のA重油代替燃料には使えます。また、中速型(船舶用)ディーゼルエンジン発電なら、

https://www.biofuels.co.jp/page30-1.html

発電も可能です。自家用なら、FITもバイオマスも関係なく購入電力の削減が可能です。

下記は小型(日量5000L処理)ですが、各種廃油を触を用いて蒸留する装置です。蒸留規模は、更に小型も、或いは大型もあります。

使用済のエンジン用潤滑油なら、収率85~90%の収率で大量の軽油が得られます。品質も添付の分析表の様に、問題なく、ビジネス的にも高採算性が期待できます。同様に、他の廃油(ギアー油、トランス油、他)、或いは①熱分解油(廃プラ・廃タイヤ)も、本装置で処理すれば、良質の軽油が製造できて、代替燃料油として使うことができます。現状起きている石油燃料の高騰を何も受けません。

見積-廃油蒸留-2.pdf (biofuels.co.jp)

製造した軽油なら、建機・重機燃料でも、ディーゼル発電(中速型、安価な高速型)でも問題なく使えます。

https://www.biofuels.co.jp/page30-1.html

https://www.biofuels.co.jp/page30-2.html

③廃棄物のガス化発電

FITの適用はありませんが、有り余る廃プラ・廃タイヤ・廃紙等を使い廃棄物ガス化装置で発電を行えば、大量の電力安価に製造できます。詳しくは、下記の添付先を参照ください。

https://www.biofuels.co.jp/page20-4.html

こちらも、現在起きている石油燃料の高騰の影響は全くありません。

④FIT適用外のバイオマス・ガス化発電

日本のバイオマス発電は。FITの適用と云う間伐材等に偏り原料費も高騰しています。

勿論、同じバイオマスでも、従来余り利用されていないバイオマス類も多く存在します。自家用で電力であれば、③の他に、農業廃棄物(籾殻、廃菌床、鶏糞・牛糞、他)、林業廃棄物(枝葉、バーク、他)もあります。注意深く探せば大量の廃バイオマス類が存在します。これらを原料とするガス化発電も、ある規模(100KW)以上なら可能です。例えば、下記の装置で可能です。

https://www.biofuels.co.jp/page20-2.html

⑤メタン発酵法による燃料確保、或いは発電

畜産農家なら、小規模から始められるメタン発酵による(小規模、家庭用)電力或いはガス燃料確保なら、環境問題改善を図りつつ高騰している燃料費、電気代の削減が可能です。小規模の10KW程度でも可能となります。

https://www.biofuels.co.jp/page80-2.html

更に、小型家庭用もあります。

⑥バイオマス栽培

今後も燃料が高騰、電力も、当分高騰が続く可能性も少なくありません。この様な状況を考え併せると、耕作放棄地を利用したバイオマス栽培、他も有望かもしれません。その1例がジャイアント・ミスカンサスです。

https://www.biofuels.co.jp/page50-1.html

⑦バイオ油の栽培

二宮金次郎の様に、菜種を栽培して油をとり照明に使う等のことは無いと思いますが、耕作放棄地を使って菜種、等の栽培、その油を使ってBDFを製造して、車両等の燃料油に使い燃料費の削減と伴に、カーボンニュートラルを目指すのも、従来以上に価値が出てくるかもしれません。

https://www.biofuels.co.jp/page50-2.html

更に、大規模を目指すなら沖縄や東南アジアでのポンガミア栽培と燃料化もあります。少なくとも、石油が高騰している今なら、従来より、採算性は向上している筈です。

勿論、廃食油でBDF製造も可能性は存在します。BDF製造装置なら、下記のあります。

https://www.biofuels.co.jp/page40-3.html

勿論、同じ発電なら、今後も太陽光等を更に小規模でも、設置され続けると思われますが、この分野は、他の方の記事、Blog等を参照ください。

何かお問い合わせは、https://biofuels.co.jp/page70-1.html経由でお願いします。

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

ガス化装置の前処理設備は??

今回は、バイオマス、或いは廃棄物のガス化(炉)装置の前処理設備の概要紹介です。尚、ガス化炉本体の情報は各種下記、等を参照下さい。

http://www.biofuels.co.jp/page2.html

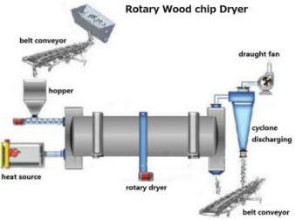

多くのガス化装置は本体の提供・販売・保守等が主で前処理設備は含みません。例え、含まれていても、乾燥設備程度です。

原料の状況により、或いはガス化炉装置の原料受け入れ仕様により、何らかのガス化炉投入前の原料前処理も必要です。

1)最も簡単な原料木質チップの受けれ可能仕様(外部購入チップ・サイズ(例、2~5㎝)と含水率(例、5~15%))基準をクリアーしていれば、通常のガス化炉なら、即ガス化炉へ原料投入も可能であり、特に前処理は不要です。但し、現実はこの様な実例は少ないと思います。木質チップは空中水分の吸収が早く、例え、入荷時に含水率が使用条件を満たした乾燥状態だったとしても、2~3日間、大気中放置すれば、即含水率過多(20~25%)となり得ます(外部空気を遮断できる格納庫も必用)。

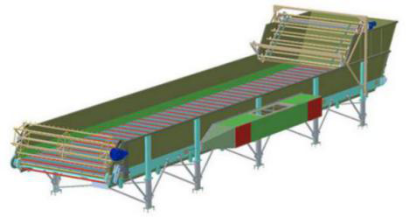

2)この様に水分過多な場合、乾燥機が不可欠です。乾燥機があれば、逆に含水率を全く気にしないで生チップ(~50%程度迄)を、時に有利な条件で購入できます。乾燥機に必要な乾燥機用熱源はガス化装置、及びエンジン排熱の的確な熱回収を行えば、必要な熱量は(充分)得られます。ガス化装置で必要な乾燥機が標準で付いている場合(左側添付の左側はA-Tec乾燥機)、或いはオプション使用で選択出来る場合(LiPRO,他)、ガス化炉メーカー提供(指定)のオプション乾燥機がリスクも少なくベストな選択です。ガス化装置メーカー側で提供がなければ、別と乾燥機の購入(右側の例:Rotary式乾燥機:https://biofuels.co.jp/page20-11.html)となります。

3)原料が林業組合等から丸太供給の場合、切削型チップ機(下記添付例、https://biofuels.co.jp/page20-10.html)が必要です。丸太のチップ化処理後、仕様を

超えた(下限・上限)チップを篩処理後、前述の乾燥機 により乾燥処理を必ず行います。

4)ガス化炉タイプによっては、ペレット化(例、下段右側:ペレット機)(又は、原料細粉のブリケット化)仕様のガス化炉もあります。ペレットを外部購入出来れば、特に前処理設備は不要ですが、極めて高価(チップ単価の2~3倍も)です。また、ペレットも水分を吸収します。水分吸収したペレットは(再)細粉化し、最早ペレット仕様のガス化原料として使えません。保存法の注意が必要です。

5)ペレットを自家製造する場合、チップ化処理後、再粉砕機(細粉・微粉化)(例、Hammer-Mill,下記左側)とその右側のペレット(或いはブリケット)機も必要となります。設備費はガス化炉に比べ、そう大きな割合の金額ではないと思われますが、運転経費(モーター駆動電力)が可成り掛かります。丸太から、ペレット迄の主要処理(工程)は、次の様になります。

丸太⇒チップ機⇒再粉砕機⇒乾燥機(細粉用)⇒ペレット機(ブリケット機)

以上が、バイオマス(主に木質系)の前処理工程の概説です。原料供給とガス化炉間の

前処理は、これら相互の充分な調整が必要です。固体(バイオマス類)を取り扱う前処理が不充分な結果、次工程のガス化装置が稼働できないトラブル原因の場合も少なくない様です。付帯重機類も必要です。最低でもチップ機への丸太投入用Log-Loader(下段左側か)、チップ材移動用Wheel-Loader(右側)、或いはチップ機とガス化炉間のベルトコンベアー等も必要です。

6)次は廃棄物(MSW,廃プラ,等)の前処理です。どの様な廃棄物をどの様なガス化炉用原料として使用するか等で、前処理工程は決定されますが、実務上は可成り複雑です。前処理の設備設置場所、要員も、ガス化炉工程部よりむしろ多く必要です。

廃棄物集荷(MSW,廃プラ,一般/産業廃棄物等)⇒一時保管⇒粉砕⇒選別・除去(石・金属・ガラス)⇒ガス化・精製⇒(ガスエンジン)発電

等が一般的な工程です。

具体例の解説は、廃棄物の種類、形状、処理装置、規模...等により大幅に異なり複雑です。

ここでは個別の説明は省略し、ご参考までに関連動画の例を添付します。

下記の動画は、一般廃棄物(MSW、廃プラ、埋立済の廃棄物)等の原料の前処理を含む動画の例です。

https://fulcrum-bioenergy.com/

https://www.youtube.com/watch?v=D9-cGSbQ_Mg

https://www.youtube.com/watch?v=vVvCEkKxWs0

何れにしても、現状取り扱う廃棄物はもとより、将来的に見込まれる廃棄物も含め、充分な前処理法の検討が必要です。

この分野専門家(企業)のコンサルティング、経験が特に重要だと思います。

何かお問い合わせは、https://biofuels.co.jp/page70-1.html経由でお願いします。

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

info@biofuels.co.jp

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

ガス化炉と燃焼炉(ボイラー)、熱分解炉との違い?

ガス化炉(装置)は、原料(木質、バイオマス、廃棄物、他)を熱化学的な分解処理により、主に固体原料(液体・気体原料も可)を気体のガス燃料へと効率的に変換する熱分解・ガス変換処理法です。当初、原料は原則固体ですが、温度の上昇に伴い、水分蒸発、続いて凡そ250℃以上で原料の半炭化/炭化が進み、合成ガス量は徐々に増加します(600℃~)。逆にバイオ油(高沸点成分)量の割合は徐々に減少します。合成ガス成分も低中温時はメタン、エタン、酸類,等も比較的多く含まれますが、温度上昇に伴いガス化分解領域(700℃以上)では、これら成分は徐々に再分解・減少し、高温域(1000℃以上)では水素成分が最大化し(ガス量も)、Tar油留分は殆ど分解され消滅(Tar-Free)します。

一方、合成ガスの主成分でもあるCOガスは、水分(蒸気)量、反応諸条件(酸化・還元)、等に影響されますが、温度上昇に伴い通常減少します(ガス化温度700~720℃でH2/CO=1.0 前後)。下記テーブルは発電用途向けに、特に着目し、バイオマス(含む廃棄物類)原料の各種熱変換・処理方式を簡単に纏め、その主な差異を締めてあります。

先ずは【熱分解処理タイプ】と【発電機】との関係説明です。

発電機の回転エネルギーを(最終的に)蒸気タービン駆動力で得る燃焼炉(項目-1&2の蒸気ボイラー)、合成ガス(水素/CO・N2/CO2,他)をガスエンジン(高熱量ガスならガスタービンも)発電の他、水素製造、化学合成用途でも使える炭化炉+蒸気改質炉構成の2段(2-Step)ガス化蒸気改質炉(Steam-Reforming)(項目-3)、熱分解炉(低中温、500℃前後)により、得られるバイオ油・酸類(Bio-Oil)を使い、油ボイラー蒸気発電を、或いは油ガスタービン発電を行う低中温・熱分解炉(項目-4)、合成ガスエンジン(ガスタービン)発電を主に行う高温熱分解炉、及び熱分解ガス化炉 (項目-5&6)とに分類します。炉タイプにより、合成ガス(水素、CO、CH4,CO2,N2等)割合もガス発生量も、及びバイオ油(Tar)の成分も量もも異なる各熱分解ガス化炉タイプが存在します。

項目-3の蒸気改質装置(Steam-Reforming)を除いた炭化炉(中低温)単独では、その名前の様に固体燃料(炭化/半炭化、Bio-Coal)の製造( https://biofuels.co.jp/page40-2.html )が主目的であり、石炭炊き蒸気ボイラーの混焼用・炭化燃料(石炭代替)、或いはガス化原料用(チップ・ペレット代替の半炭化原料)等の用途向けとなります。(半)炭化燃料は、特にバイオマス原料を海外から輸入し利用する場合、チップ・ペレット材に比べ多々優れた特性があります(撥水性、高発熱量、Tar副生なし、容易な再粉砕性/ブリケット化)。同様に項目-4は、主にBio-Oil製造用であり(Bio-Oil収率の最大化を目指す高性能Fast-Pyrolysis熱分解法もあり:https://www.btg-bioliquids.com/our-technology/ )、合成燃料の製造が主目的です。発電用途の例は、限定的ですが、重油ボイラー混焼用、特殊な(腐食対策済)ガスタービンであれば、燃料用途にも使えます。上記添付テーブルの【空気/蒸気供給量】の補足説明です。バイオマス(木質、廃棄物、廃プラ等)原料(A)に対し、化学的に必要当量(以上)の空気(酸素、酸化金属等の酸化剤)(B)を供給し、原料の部分燃焼(酸化反応)による高温状態下、バイオマス原料を同一炉内で熱分解⇒液化(油化)⇒気化(熱分解ガス化)し、その気体燃料(合成ガス)を(ほゞ完全)燃焼させる場合を燃焼ボイラー(項目-1)と言い、理想的には熱エネルギー+灰+排ガス(CO2,H2O,N2)等が得られます。その改良型である合成ガス製造とガスボイラー燃焼を別工程に分割し最適化した方式(項目-2)です。

同様にBを(完全に)遮断した状況で、外部加熱(外部電力・燃料、内部ガス・バイオ油の燃焼熱等)による高温度下、熱分解を行う方式が熱分解炉(項目-3、4,5)です。項目-5【(超)高温熱分解炉】では、特に合成ガスの主成分は高濃度水素、Tar-Freeでもあり、項目-3&4の様に【熱分解(Pyrolysis)炉】と云わず、ガス化(Gasification)炉、或いは熱分解ガス化(Pyrolysis-Gasification)炉とも云いガス化炉と特に区別しない場合もあります。

因みに、米国エネルギー省は、次の様にガス化を定義しています。

「炭素質材料の化学変換を通じて合成ガス(燃料、化学物質、または電力の生産に使用できる汎用品)を生産することを目的として設計および運用されるプロセス技術」

(The US Department of Energy defines gasification as “ A process technology that is designed and operated for the purpose of producing synthesis gas( a commodity which can be used to produce fuels,chemicals or power) through the chemical conversion of carbonaceus materials”)

尚、バイオマス原料(代表としてグルコースはC6H12O6)は、その分子内に酸素分が含まれますので、極少量の燃焼=酸化・発熱反応(その結果、CO,CO2,H2Oの副生)が起こります。廃プラ原料(例、ポリエチレン:CnH2n+2)は酸素分を高分子内に含まず、自己酸化反応は全く発生しません。何れも同じ類似熱分解メカニズムですが、違いは反応温度と合成ガス量、タール油量、炭の量、品質等です。項目-6のガス化(炉)は、通常Bを制限した状態下での熱(化学ガス)分解法であり、部分燃焼による高温・ガス化熱分解状態となります。項目-2は、前工程のガス化炉(項目-6)+後工程のガス燃焼炉(ガスボイラー)(項目-1)との組み合わせ法です。ガス化の化学反応は何れも酸化(部分燃焼)・還元素反応の多数組み合わせた化学反応です。ここでは説明を省略します。必要性があれば、下記のPMXガス化装置の説明書【ガス化の理論の概要】( https://www.biofuels.co.jp/PMX日本語製品カタログ.pdf )、他の文献情報を参照下さい。

ガス化と熱分解は、空気(酸素)供給量の有無、或いは供給量の差異であり、空気供給量を(ほゞ)完全に遮断すれば、熱分解(Pyrolysis)反応が起こり、充分供給すれば、燃焼反応(Incination)となり、その中間が通常のガス化(Gasification)反応です。燃焼(ボイラー)の様に固体燃料から熱エネルギーを1段で直接得る代わりに、ガス化は使い易い合成ガス燃料の製造を行う1段、エンジン等でエネルギーを最終利用する2段エネルギー変換法とも云えます。

纏めですが、合成ガス(Syngas)の製造はガス化の項目-6、蒸気を加え合成ガスを製造する項目-3(蒸気改質炉)、及び 項目-5の(超)高温熱分解炉(高濃度水素を含む合成ガス)等、がガス化分解操作の中心ですが、項目-4(通常は液体燃料化、合成ガスも一部)でも多少の合成ガスは製造可能です。直接燃焼方式の項目-1は、蒸気熱利用(発電)、或いは蒸気タービン発電用途であり、項目-2は、2段燃焼(ガス化+ガス燃焼ボイラー)方式であり、通常のボイラー燃焼炉方式の改良型です。ガス化炉に加え、別と合成ガス・ボイラーが必要ですが、主用途は燃焼ボイラーと同じで蒸気発生(+発電)です。ガス精製設備が含まず(微粉・炭除去のサイクロン設備は含む)、ガス化エンジン(ガスタービン)発電、水素製造等の用途利用は出来ません。

尚、原料、規模、用途等によって異なる各種ガス化装置の紹介は、下記を参照ください。

合同会社バイオ燃料:最新・最高冷ガス化効率・超高発電効率・Tar-Free/No-Tarのバイオマス・ガス化発電装置とその最善の解決トータル・ソリュション提供 (biofuels.co.jp)

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

info@biofuels-llc.com

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

バイオマス・ガス化発電プロジェクトのEPC企業募集中です

今回は、我々グループで推進中の再生可能エネルギー関連業務の内、特に

ガス化発電設備のEPC業務受託

に関する興味・情熱と出来ればEPC関連業務に実績があり、

金融機関にも信用ある中堅以上の企業様を急遽募っています。

具体的に興味があれば、下記に、メールでご連絡頂ければと思います。

EPCは、云うまでもなく、Engineering(設計),Procurement(調達),Construction(建設)の頭文字です。

具体的には、バイオマス・ガス化装置、ガス・エンジン発電機等の設置、配線・配管工事、系統接続変電設備、建屋建設、土建工事等のエンジニアリング、建設・施工及び全体の進捗工程管理、保証等です。

更に、ガス化装置の稼働支援(教育)、保守を含めた一括業務の場合もあります。

具体的なEPC業務をお願いしたいガス化発電装置は下記です。

①統合中型A-Tecガス化発電装置

ガス化装置の内容は、下記H.P.に掲載されています。

特徴は最高発電効率のガス化発電装置であり、多段方式のガス化発電装置本体に加え、高効率ガスエンジン発電機(Jenbacher), ORCバイナリー発電、及び木質チップ乾燥機が組み込まれています。

https://www.biofuels.co.jp/page20-3.html

本A-Tecガス化装置の概要説明は下記です。

https://www.biofuels.co.jp/統合型A-Tecガス化発電装置の概要.pdf

現状、ガス化装置、エンジン発電機、ORCは、それぞれ2基並列の構成1.8MW発電となっています。計画地は埼玉県、北海道、他となっています。

EPC事業規模は、1.8MW規模で15億円~20億円程度の想定です。

②小型LiPROガス化発電装置

FIT売電用途で、系統接続可能な最も小型のLiPROガス化発電(50KW)も、数件あります。EPC事業規模は、5000万円(単体設置の50KW)~3億円(並列設置の300KW)程度となります。

https://www.biofuels.co.jp/page20-7.html

③その他のガス化発電装置

その他のガス化発電装置のEPC業務もあります。

https://www.biofuels.co.jp/page2.html

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

H.P. .( https://www.biofuels.co.jp/index.html )経由なら

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

info@biofuels-llc.com

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

ペレット/ブリケット専用の中型・高発電効率ガス化発電装置の紹介です !

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

H.P. .( http://www.biofuels.co.jp/index.html )経由なら

『お問い合わせ』 ( http://www.biofuels.co.jp/page70-1.html )

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

info@biofuels-llc.com

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

バイオマス・ガス化発電装置なら、最高発電効率の装置がベストな選択です!!

今回は、最高の発電効率を実現している最注目の A-Tec統合ガス化発電装置

の概要説明書を新規に最近作成しました。 バイオマス発電、特に木質を計画中の方は是非参照ください。

1)最新のA-Tecガス化製品の紹介は、下記のH.P.です。

最新情報を含め装置の説明を纏めてあります。

ボイラー発電なら、発電効率は20%~25%以下程度、ガス化発電でも、25%~30%以下程度と云われています。

A-Tecなら最高~42%にも、生チップ(水分55%)をそのまま使い達成できます。

貴重なバイオマスを最低量使い、最大量の発電が可能となります。

http://www.biofuels.co.jp/page20-3.html

2)別途A-Tecガス化装置の紹介(PDF)もあります。

本A-Tecガス化発電装置の特徴を簡単に説明しています。

http://www.biofuels.co.jp/統合型A-Tecガス化発電装置の概要.pdf

http://www.biofuels.co.jp/説明書A-Tecガス化.pdf

3)採算計算の例(1.8MWe)です(PDF)。

間伐材100%なら、最高の投資利回りが期待できます。

但し、これは単なる計算例です・。

異なった条件で、ご自身で試算も可能ですが、必要なら、下記お問い合わせ先に、ご連絡頂ければ、試算結果を報告させて頂くことも可能です。

http://www.biofuels.co.jp/採算性ATec1.82MW-ORC55.pdf

4)過去のA-TecのBlog記事は下記です。

この当時の発電出力は750KWeでしたが、最新の状況は,各1系列当たりガスエンジン発電機(820KWe)及びORC(90KWe)を加えると、合計910KWe@グロスです。

https://joeh.hatenablog.com/entry/22506321

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

H.P. .( http://www.biofuels.co.jp/index.html )経由なら

『お問い合わせ』 ( http://www.biofuels.co.jp/page70-1.html )

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

info@biofuels-llc.com

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|