バイオディーゼル・BDFの製造コスト節減の極限は何ででしょうか??

バイオディーゼル(BDF)の製造原価の低減化は、

通常、BDF製造コストの6~7割を原料費が締めています。如何なる原料油種とその価格を安く仕入れるかが、採算上の最重要課題です。

今回のテーマは、超安価な(無料、無料以下)原料油から製造するBDFの話題です 。

。

。

。BDF製造の原料油は、食用植物油(大豆、菜種など,精油残渣油を含む)、非食用植物油(Jatrophaなど)、或は動物油(牛、豚、チキンなど、これらの内蔵廃棄物・回収油を含む)、魚油(残渣油、及びこれらの内蔵・廃棄物の回収油を含む)などです。

日本では、BDF製造原料は、ほぼ100%上記の食用植物油の使用済油を使っています。

勿論、未使用食用植物油が原料油としては、一般的なアルカリ法では理想ですが、高価格であり、採算的に利用できない場合が殆どです(期限切れ油などの利用も一部では。。)。

そこで、BDF原料は、その使用済油(WVO、UCO)へとシフトしてきたわけです。

当初は、これら使用済油は、殆ど無料(或いは、無料近く)の価格で入手できました。

最近は、使用済油も世界的に高騰していて、日本でも1L当たり50~80円程度もする様です。

米国等での価格比では、日本より遥かに悪い廃油(FFA=5~10%)と新油との価格差は、1L当たり10~20円程度以下と接近してきていて、使用済油を使用しても、採算性はあまり良くない様です(現実は、補助金・税還付制度等があり、原料油はほぼ無料近くとなります)。

加えて、BDF利用増により原料油の量的確保も困難になっています。

そこで、BDF原料油の多様化=低原料費化、量的確保がBDF製造の最重要課題です 。

。

。

。この対策は、一つには、動物油、魚油、或は動物油など現在未利用油種への展開と最も安価な限りなく無償原料への転換にあります。

これに合致する原料油の第1候補が、通常の廃油(WVO,UCO:Yellow Grease)より酸価の高い(FFA=50~95%)の劣悪油である廃油回収槽(トラップ)、下水処理施設等の回収油(Brown Grease)が考えられます。他には、精油残渣なども、候補になり得ると思われます。

個体触媒は、原料油を選ばず、いかなる原料油・油脂でも、BDF化可能ですから、…。

このBrown Grease(ブラウン・グリース:BG)は、現状、廃棄物扱いで殆どBDF原料としては、見向きもされないものです。

理由は簡単です。

この様な高FFA油であるBG油では、どの様な前処理法でも、アルカリ法によるバイオディーゼルは製造できないからです 。

。

。

。同様に、BG油の他に、FFA成分の高い動物油、魚油、非食用油など単独でも、或は混合油でも、勿論簡単にBDFは製造できます。

今回は、下記写真がこのBG100%油です。FFAは90%以上とのことでしたが、酵素触媒法はFFA濃度の検査も不要です。FFA濃度レベルに関わらず、反応条件は同じだからです(同様に、アルカリ法で必要な原料油の水分測定・確認も不要です)。

BG油の色は廃油グリセリンの様な黒色で腐った様な臭いがしました(製品BDFは臭いがしません)。

以下は、世界最初の固体酵素触媒を使用したBG油100%稼働プラント(日産17トン)の紹介です 。

。

。

。BG油のBDF原料油への利用は、海外で最近あちこちで話題になっていますが、一部BG油を使うとか、まだ計画段階だと思います。

BG油100%の実稼働プラントは、他の固体触媒法(金属酸化物触媒など)を使った実例も含めて、まだ実例がない筈です。 本装置の設置場所は海外です。

この実プラントを最近訪問しましたので、その概略報告と紹介です。

下記の写真は、このBG100%で昨年8月から7ヶ月以上稼働しているプラントです。

現在、拡張の為、新しい施設場所で移設組立中で、訪問時の写真は、組立中、非稼働の状況でした。3月第4週には再稼働するそうです。

写真の後ろの高いタンク類は、通常のアルカリ法の装置(同様に移設中)で、今回紹介するBGを使った装置は前列の背の低いタンク槽類です。

BDF製造装置は、何れも連続製造装置で、現状、ハイグレード(高転化率)の車両用BDFは、毎時710kg、低グレード(低転化率)ボイラー燃料用等のBDF油は毎時1400kg程度の製造能力です。

右側の小さいステンレスタンクが、BG油、メタノール混合槽です。

次が連続攪拌槽(CSTR)反応槽で、装置は温水2重釜構造で35℃に保ち、攪拌は上部のモーターと攪拌羽根で攪拌する様になっています。

投入触媒は、現状300kgを使っている様です。酸価値が高いほど、触媒量が減らせるか、逆に処理量が増えます(毎時750kg)。

本BDF装置は精製工程として、特にDry-Process、減圧蒸留装置などの精製設備は使っていません。

メタノール回収・脱水のみで、即、製品化です。

理由は酵素触媒の為、石鹸分ができず、その除去などが必要ない為です 。

。

。

。但し、将来的には、減圧蒸留装置などを設置し、BDF燃料規格の高度化には備えたい様でした。蒸留によりポリマー類などの除去を行います。

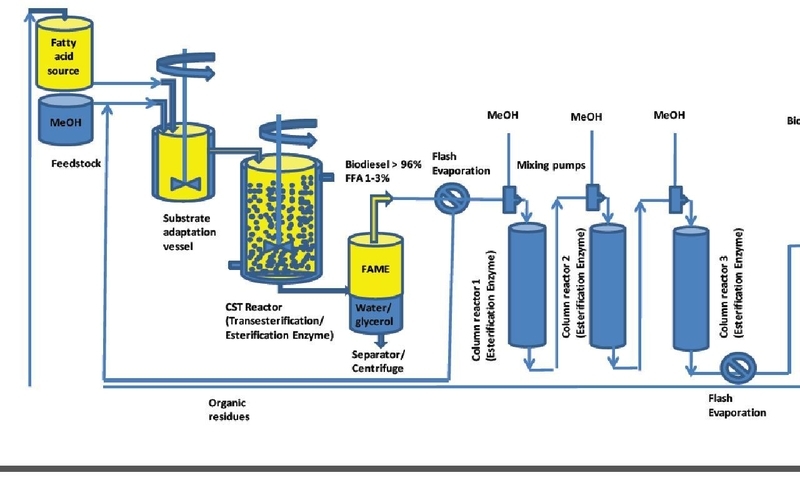

酵素触媒反応・超高転化率(99%+)BDF製造を狙う理想的・完璧なプロセスは、

下記の様な構成(1~3塔、下記は3塔構成)の第2(充填)反応塔、更には効率的な減圧蒸留装置があれば理想的です。

蒸留により製品BDFの色は、ほぼ無色透明になります。蒸留を行わない場合、原料油の色が残りますが、燃料油としては問題ありません。 脱色吸着材(珪藻土など)を使えば、色が薄い見栄えがするBDF製品が得られます。

尚、第1反応槽(CSTR)・BDF/グリセリン分理想槽を2個使う例もあります。この場合は、第2(充填)反応塔は1~2塔構成で充分です。

他に小規模であれば、バッチ方式も可能です。

装置は、全て自作と言うことで多少野暮ったい処もありましたが、BDF製造では全く問題ないとのことでした。

BG油の前処理は、ゴミ類、スラッジなど固形物を除去する以外何も必要ありません。

この目的で遠心分離機(人の影で1部だけ映っている機器)を使用しているようですが、フィルター類でも問題ありません。

従来の施設で7ヶ月程使用した酵素触媒は、まだ何も問題がなく、下記写真のプラスティク・タンク2槽に収められていました。

当面の使用予定は、連続装置で1年程度の予定だそうです。長く使えば、製造者側は、それだけ触媒購入費が節減できますが、触媒供給側は、ビジネス上は少し困ったと言う状況の様でした。

酵素触媒は、約3ヶ月がアルカリ触媒との価格一致期間(Pay-Out Years/Monthes)で、それより長期に使えれば、益々有利になると言う計算です。

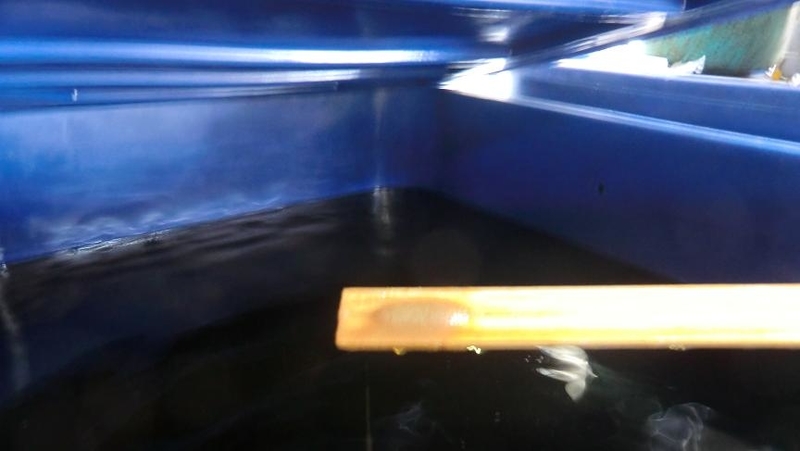

下記写真は、触媒の保管槽です。

一旦、使用中の酵素触媒は、乾燥させない様にする必要があり、BDF(或いは、原料油)に浸けた状況で保存してあります。

その一つのタンクの蓋を開けて、木板で触媒を救った状態の写真が、下記です。

触媒母体の粒は0.1~0.5ミリ程度の特殊(イオン)樹脂(イオン交換機能なし)ですので、写真では見にくいのですが、小さな硬い樹脂粒です。

写真を拡大すれば、多少確認出来るかもしれません。タンク壁にも少し付着していました。肌色の部分が触媒粒の集団です。外観の見かけ上は、ドライ・プロセス用樹脂と同じです。

この移設BDF製造所は、排水処理工場の隣にあり、そこからBG油の供給を先方からお金をもらって引き取っている様です。従って、原料油は無料どころか、マイナス価格です 。

。

。

。加えて、使用アルコールも使用済エタノールを使っています。

使用済廃棄物扱いのエタノールですので、未確認ですが、恐らくBG油と同じ扱いで無料、或はマイナスだと思います 。

。

。

。同様に、更に高級(炭素数の多い)アルコール類である使用済(イソ・)プロパノール、ブタノールも使用する予定があるそうです。

これ等は新品製品は、メタノールに比べ高価で、非実用的ですが、使用済品は無料、或は無料近くの価格だと思います。これらのアルコールを使えば、更に冬季特性が改善されますので、BDFの大きな課題の流動点の問題は、殆どなくなります 。

。

。

。今後、日本でも、このBG油、或は動物油、非食用油を使ったBDF製造に注目が集まると思います。

従来のアルカリ法では、見向きもされなかった廃油脂原料が使えるからです。

さらには、使用済廃棄アルコール類の有効利用も実現すると思います。

従って、究極のBDF原料(油脂、アルコール)全て無料か、逆にお金を頂くと言う図式です。

更にほぼ常温反応と言うECOプロセス、省エネルギープロセス,危険毒物アルカリ触媒を使わない安全性触媒(触媒は無毒、食べても問題なし)、。。等と言う特徴があります。

。。。。と言うことで、今回は酵素触媒を使ったBG(Brown-Grease)100%を使用した世界初のプラントを紹介しました。

CoolProcess(CP)® で使用している酵素固体触媒(Modified Immobilized Enzymatic Catalyst)は、BDFの製造法の競争(BDFゲーム)を根本から全て変えてしまう革新的製造技術です。

最低5年以上、他BDF触媒技術をリードしていると思われます。

A New Game Changing Technology for Biodiesel Production !!

本酵素固体触媒(Modified Immobilized Enzymatic Catalyst)原料油として、使用済油(UCO、WVO)、今回の下水回収油(BG油)の他、現在稼働中、建設中プラント油種は、パーム残渣油、非食用油、アルカリ法グリセリン回収油(石鹸分のFFA,油及び未反応回収油(Tgs,DGs,MGs)などがあります。

既に応募締切ですが、

本触媒を特別低価格(製造原価)、かつ少量購入可能な機会を新春特別企画として下記で実施しました。

通常は、本酵素触媒1kg当たり、最低でも600$(5万円)~1、000$(8.3万円)程度の価格で、1トン単位以上が購入条件です.

今回が最初で最後の新春企画でしたが、最低10kg単位、1kg当たり1.6万円での原価(以下)での紹介でした。この内容は下記にあります。

CoolProcess(CP)® 及び酵素固体触媒は、本Blogで何回か紹介済ですが、

更に興味があれば、下記に直接ご連絡ください。

では、また。。。。。

Joe.H