酵素触媒BDF製造装置の続編で、反応後処理工程、及び新設全工程のフロー紹介です!!

BDF酵素触媒も、既に到着し、実装置の設計、制作、続いてBDF製造も順次始まろうとしています !

!

!

! 今回は、下記で紹介した小中型バッチ装置(例)の続編です。

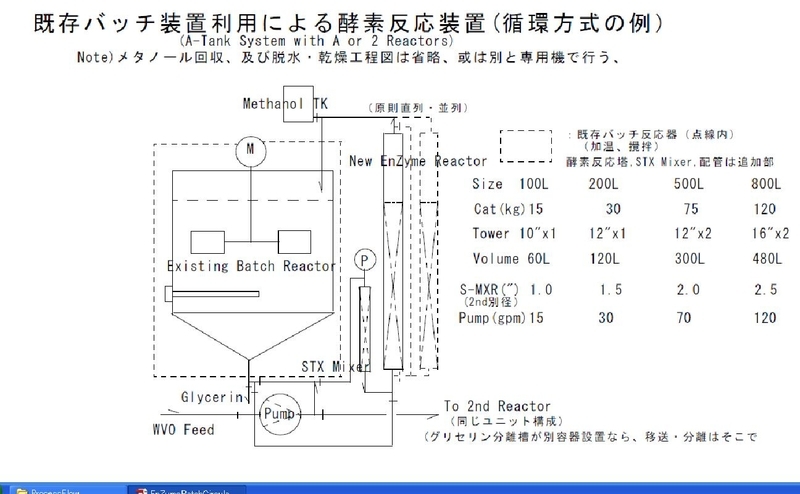

前回も幾つか案を紹介しましたが、既存バッチ装置の付加機能の1例として固体触媒反応塔も紹介しました。

下記(添付1)です。

既存BDF装置を所有している方は、触媒塔,循環ポンプ等の追加をすれば、

アルカリ法から酵素触媒法に簡単に、かつ安価にプロセス転換(Retro-Fitting)出来ます 。

。

。

。主に前回は、固体触媒反応装置回りの紹介でしたが、

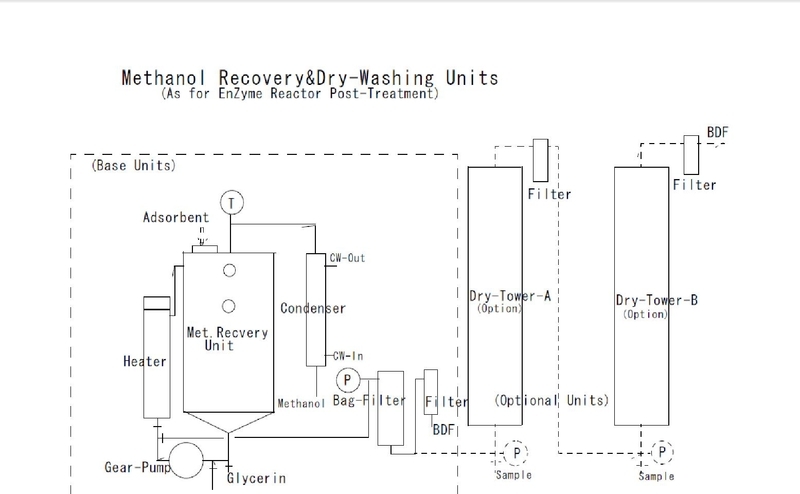

今回は、最初に後処理精製工程(Post-Purifing)を、まず紹介します。

例えば、下記のプロセスフロー図(添付2)です。

精製処理法は、その前処理と同様に一様ではありません。プロセスや触媒、油脂、希望のBDF品質などに合わせた最適な方法を選択すべきです。

通常のアルカリ法であれば、チップ材、イオン交換樹脂などを利用するDry-Washing法が通常の選択肢です。従来の水洗法も無いわけではありません。充分な排水処理が可能なら 。

。

。

。今回は、固体酵素触媒(Aタイプ)を使う小中型バッチと言うことで、

詳しくは、下記紹介済の各種Post-Treatment法を参照ください。

従って、メタノール回収工程を省略しても、何とか対応できそうですが、ここでは一応備えてあります。

装置が小中型で、コストを下げる目的ですが、別に専用器の設置も可能です。又、Dry処理の標準塔を使えば、更に価格ダウンも可能です(添付3,4のメタノール回収塔の図)。

処理法は、塔頂から投入し、充分攪拌します(アルカリ後処理法も類似です)。

攪拌終了後は、フィルター処理で吸着剤を除去する為に、バグ・フィルター、及び通常フィルターの2段構成としてあります。

吸着剤(固形分)の大部分をバグ・フィルターで除去し、通常フィルターの使用寿命を伸ばします。

中大型装置では、フィルター・プレス装置や遠心分離機がお薦めです。

尚、紹介図の例では、最終段に通常のDry-Washing塔2塔がありますが、オプション仕様で、通常は必要ないと思われます。品質上の保険です。

特に廃食油品質が悪い場合、或は冬季特性(CP,CFPP、PP)改善が必要な場合などの場合です。勿論、使用するメディア(イオン樹脂、吸着剤)も異なります。

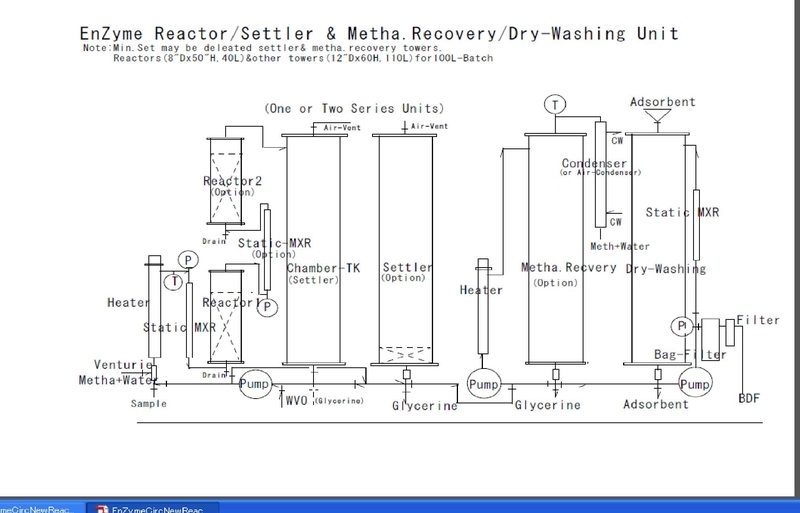

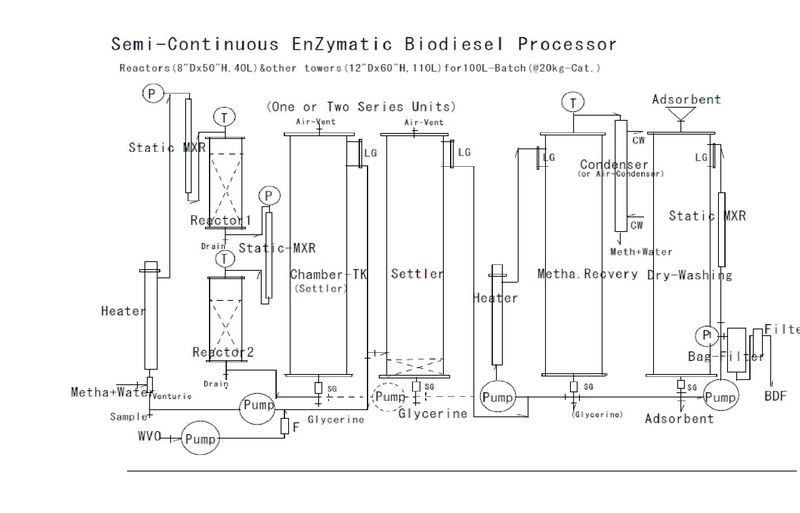

次に、新設固体触媒BDF製造装置(Aタイプ、残留FFA処理触媒のBタイプを使わない)の全体図を参考までに、2例紹介します 。

。

。

。主な違いは、充填塔反応塔が、前例(添付3)はUpper-Flow, 後例(添付4)はDown-Flow(Chamber TK/Settlerは逆),及び半連続化プロセスである等が違うだけで、殆ど類似構成・容量です。

添付図から解る様に、固体触媒反応と精製処理を一体化した全装置です。精製工程は、同様に、両ケースとも粉末吸着剤を使う方法(例)です。他の方法でも可能です。

添付3の前段の反応装置を1セットを2回転(或はそれ以上も可能)させ酵素法2段反応をおこないます。

同一構成の装置を更に1セット追加すれば、2段反応を個々の反応装置で行え、セミ連続装置となり、BDF生産量も、ほぼ大幅増します。

上記の基本例を、仮にバッチ・サイズを100Lとすると、1セットで1日8時間当たり2.0~2.5サイクル(200~300L)、2セット構成なら4~6サイクル(400~600L)程度は楽に生産できます。

尚、添付4は、(セミ)連続プロセス方式ですので、理論的には、油(WVO)投入流量と循環ポンプ流量の選択により、多段反応が可能ですの。この結果、効率的、かつ高速反応が可能です。

即ち、セミ連続装置なら1セット分の塔構成で、2セット構成分程度のBDF製造が可能だと思います。但し、計器類等の追加費用も多少必要です。

バッチ容量(塔容量)変更と共に、塔槽類、スタテック・ミキサー、ヒーター、ポンプ及び触媒量などを適切に変更すれば、BDF生産量は増量も、減量も自由にできます。

各塔類は、通常のDry-Washing用 (http://blogs.yahoo.co.jp/hirai476/15491517.html )、或は超高速アルカリ反応用(MSR) ( http://blogs.yahoo.co.jp/hirai476/15269003.html )の塔と共通標準化を図り、コスト低減化を目指しています。

加えて、見た目も良くする様に、出来るだけ同じ塔径、塔高としてあります。

全体装置コストは一般公開しませんが、通常のアルカリ法に比べれば、単純なバッチ容量比較でも、対製造能力比較でも、遥かに有利です。

他社の同一容量販売価格の50~60%程度??でしょうか 。

。

。

。尚、上記3ケース(添付2~4)とも必要であれば、メタノール回収装置は、副生グリセリン精製(脱メタノール、脱水乾燥)も、切り替えて使用可能(見込)です。この結果、酵素触媒を使えば、高純度グリセリンも簡単に得られます。アルカリ法の粗BDFのメタノール回収・乾燥処理装置としても使えますが、この装置では当然の事ながらグリセリン精製は無理です(石鹸分などの為)。

ここで余談ですが、

酵素触媒は、技術的には、研究・ラボレベルで従来から理想に近い手法として注目されて久しい手法です。

但し、実用化を阻む最大の要因は、酵素触媒が高価で再利用が限定的、かつ反応速度が遅いと言う点でしたが、これらも、解決しつつあります。

少なくとも我々の使用している触媒価格は、アルカリ触媒と通年で、ほぼ同一価格、かつ反応速度も大差ありません(やや遅い?)。それより、他の付加メリットが大です。

詳しくは、下記を参照ください。

当Blogでキーワード検索をすれば、他にも、多くの記事があります(キーワード:酵素触媒など)。

現在、この分野で世界で3社が名乗りを上げている注目の最新技術(State of the Arts)です。

但し、当方で使っている酵素触媒を使った装置が唯一実稼働プラントだと思います 。

。

。

。既に、これ等の複数実例は、本Blogで過去に紹介済です。

BDF製造の新たな革新技術(New Game Changing Technology)と言えそうです。

例えば、米国Piedmont社(Coop組織)の触媒は、エステル交換反応に液体酵素触媒(固体触媒法では、2年近くの共同研究・テストでも実現できなかった)を使う為、再利用回数は数回程度(当方の触媒なら、バッチ方式なら最低200~500回以上、連続方式で6ヶ月~1年以上)と液体酵素分離工程が必用です。但し、後処理の残留FFA除去は、固体酵素触媒を使います(当初、FFA前処理として使用)。

もう1社(台湾)は、溶剤を使うタイプ(耐メタノール性を高める)で多少異なりますが、こちらも実プラント例の報告はありません。

上記2社は、何れもプロセス的に異なるだけで、同じ会社,NovoZymes社製固体(正しくは固定化;Immobilized EnZymatic Catalyst),或は液体酵素触媒(Liquid Enzymatic Catakyst)を使用しています(液体酵素は、液体の為、酵素分離工程が必要になります。加えてBDFからの分離ロスが出ます)。

当方で使用中の触媒は、油分解リパーゼ酵素(類)をベースとし、かつ耐メタノール性の課題を克服した改良型固定化複合酵素触媒(Modified Immobilized Multi-EnZymatic Catalyst)を使用しています 。

。

。

。他のBDF用個体触媒として、金属酸化物(Ca,Zn,Fe,Sn)タイプなどを用いる方法がありますが、実用化ニュースも、最近でも殆どありません。高温反応(200℃以上)、転化率、実原料油(高FFA)等に充分対応できないのかもしれません 。

。

。

。各種BDF用固体触媒、下記を参照ください。

。。。と言うことで、今回は精製処理工程と全体工程フロー図例を紹介しました。

何かご質問があれば、下記へお問い合わせください。

尚、予算があれば、或いは将来のBDF品質規格厳格化 を見据え減圧蒸留装置を使った精製法もあります。

を見据え減圧蒸留装置を使った精製法もあります。

を見据え減圧蒸留装置を使った精製法もあります。

を見据え減圧蒸留装置を使った精製法もあります。高設備コスト、高使用エネルギー、収率減(残渣)が課題です。

では、また。。。

Joe.H

(追伸-1)

本Blog(5月4日)を書いた数時間後に、米国BDF製造会社が、上記NovoZyme社の酵素触媒を使用してBDFプラントを建設する予定と公表しました。

他社から購入済(アルカリ法)BDFプラント機材(タンク、ポンプなど)が多く再使用できる為、投資額が抑えられる。同時に酵素触媒を使えば原料費(トラップ油、動物油脂)が安価に入手できるから、。。と言う理由です。現在のパイロットでのテストが順調なら数ヶ月以内に、日産3500ガロン(13KL)規模のプラントを稼働予定と言うことです。尚、この程度であれば、我々の触媒では、紹介済の様に、トラップ油100%でも稼働中です。

何れにしても、原料の多様化からも、ECO的な反応(常温反応)からも、また既存プラントのプロセス転換(Retrofitting)で投資が抑えられる…などの観点からも酵素触媒が、現在世界中のBDF業界で脚光を浴びています。

我々日本ではどうでしょうか??何時までもBDF製造法=アルカリ法しか方法が無い??。。。、この分野でも世界の孤児にならない様にしましょう !!

!!

!!

!!追伸-2)

上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、