ガス化炉方式もいろいろありますが、最注目Hybridガス化方式の紹介です!!!!

今回は、最新バイオマス/廃棄物のハイブリッド・ガス化・プロセス技術(Hybrid Gasification Process Technology) 装置製品例 の紹介です。

Hybrid技術は、野菜種子や車等に加え、ガス化炉方式でもあります。

ご存知の様に、ガス化炉もいろいろなタイプ、メーカーがあります。

特に、バイオマス系の原料を使うガス化発電の場合、一般的な方法は、原料と生成ガスが並行流のDown-Draft型、或いは逆の向流のUp-Draft型のガス化炉(Gasifier)方式です。

特に、Down-Draft型は小型機に多く、例えば、提携先の製品(20KWe-150KWe)も改良型Down-Draft型です。

更に、大型だと一般に流動床(Fluidized Bed)方式もありますが、主に大型向けで、かつ高価格となり国内では、いまだこの方式のガス化発電設備はありません。

但し、バイオマス・ボイラー方式で、直接固体のバイオマス素材を燃焼⇒蒸気発生⇒蒸気タービン発電方式の欠点を補う為に、バイオマスガス化⇒ガス燃焼ボイラー⇒蒸気発生⇒蒸気タービン発電方式なら、国内外ともにあります。規模は最低でも10-20MWeです。通常発電規模20-50MWe以上でないと採算的にも、効率面でも実現は無理だと思われます。日本では、残念ながら殆どバイオマス直接燃焼蒸気タービン発電方式が主です。

余談ですが、いずれも、理由は日本特有のサラリーマン的な前例主義、チャレンジ精神皆無、責任回避、リスク回避主義の良い例(?)です。

最近では、ガス化に伴うリスク等、殆ど存在しないのに過敏に反応しています。

ガス化ボイラーの場合、ガスエンジンを前提とするガス化発電装置の様に、タール等の不純物を取り除くガスクリーニング設備や冷却設備が不要で、高温の分解ガスから固体粒子を除き、直ちにガスボイライーで燃焼する方式です。クリーニング装置は簡略化できますが、逆に大量のボイラー排ガス処理設備は必要になります。

次に、国内開発の製品で多く採用されているガス化装置は、この他に、熱分解炉(Pyrolysis)方式があります。

こちらは、ガス化炉の様に、空気(酸素)や蒸気を使ってガス化するのではなく、これらの空気,蒸気を遮断し熱分解することになります。この場合、高エネルギーの合成ガスが、少量得られます。所謂、これは炭化炉、或いはその類似品です。目的は、本来炭を製造する装置であり、ガス化発電向けの燃料ガス(熱量)を最大化できる装置とは言えないと思います。

この方式、原料保有エネルギーの一部しかガスエネルギーとして取り出せませんので、この燃料ガスを使ってガス化発電をしても、非効率となります。

ゴミ処理なら無料の多量の原料を多く使った方が有利かもしれませんが、高価な木質系チップ材を購入し、使う場合は当然原料の最小化がベストです。

加えて、大量の炭(Char)が残りますので、この炭が有価で有効利用できれば良いのですが、不要で廃棄処分なら、この処理費も膨大になります。言ってみれば、この方式は炭、或いは活性炭(原料)を製造するのが主目的の筈であり、ガス発電は副産物とも言えます。混同しない様にしたいものです。

加えて、この方式、原料の均一加熱が難しく、本質的に大型化が出来にくい問題もあります。国内では、単一ユニットでは200-300KWe程度、海外の製品でも、最大で発電規模500KWe程度以内です。

勿論、この熱分解炉(Pyrolysis)方式、及びガス化方式(Down-Draft/Up-Draft)、それぞれ欠点も、長所もありますので、どの様な方式を採用したら良いかは、原料事情、規模、設備資金、(廃棄物)処理費(炭、灰)等を考慮しつつ、最適なプロセスの選択が不可欠となります。

どの様な熱分解/ガス化方式も、長所がある反面、必ず短所も存在します。

長所だけしか存在しない熱分解方式、ガス化方式と言うものは残念ながらありません。

今回紹介するガス化方式は、熱分解(Pyrolysis)+ガス化分解炉(Up-Draft Gasifier)方式によるHybridガス化炉(Hybrid Pyrolysis Gasifier)方式の紹介です。

具体的なプロセスの開発元は、一般非公開ですが、EUの小企業で開発された製品で、最も注目している製品の一つです。開発元と折衝して、ライセンス契約の話も進行中です(追伸、ライセンス契約締結後、国内製造の方向で、顧客へ提供可能の見込です@平成28年1月15日)。

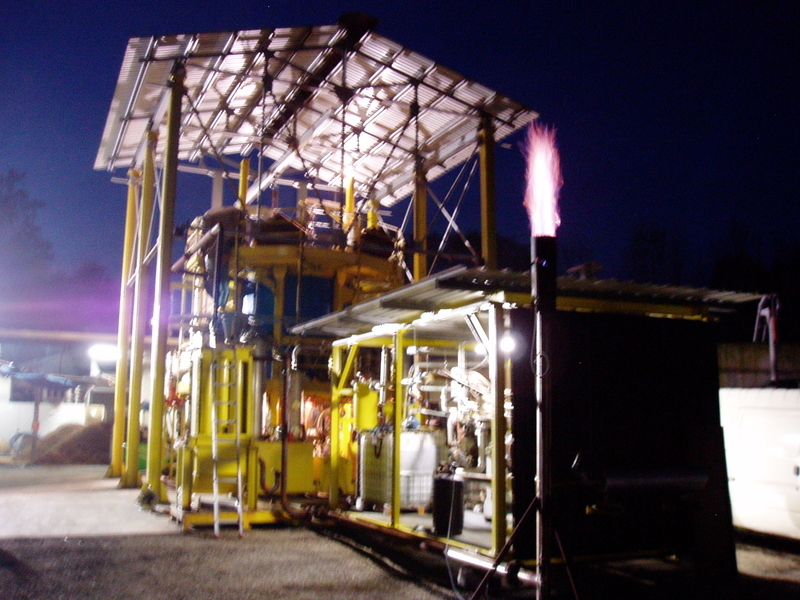

先ずは、下記の4枚写真(正面の2枚と、斜め・横からの2枚)を参照下さい。

最初の2枚は完成後の最近のテスト風景、残りの2枚の写真は、昨年の暮れ訪問時に撮ったもので、正しくは完成・稼働前の写真です。

設置場所は、最近米国カルフォルニア州に設置されたものです。

本設備は、単純な商業目的ではなく、研究+売電目的と言うことです。

発電規模は500KWeと言う中小型です。設計の主目的が移動性最優先としているからです。技術上は、少なくと単一ユニットで発電2MWe/ユニット程度のスケールアップは問題ないと思います。

ガス化炉を多少ご存知の方は、何これ???と思われると思います。

たった1塔がガス化分解炉であり、基本的なガスクリーニング装置機能も兼ねています 。

。

。

。但し、多少保険の意味からも、最初の写真の様に、水と油による簡単なSynGasガス・クリーナーが付属しています。

通常は、ガス化炉本体は1本の塔であっても、それに継続して後段に、大規模な固体粒子(粉末)除去装置(サイクロン)、冷却、タール除去装置(湿式・乾式、静電除去装置)等の一連の設備が連なり、そして初めてガスエンジン発電機に供給可能なクリーン品質な合成ガス燃料(Producer Gas/SynGas)が製造でき、ガスエンジンに燃料供給されます。

尚、本設備にも、実際は保険で簡単な水(ガス冷却用)と油(不純物除去用)によるスクラバー設備(ステンレスの小型の塔)が設置されています。左側の鉄製の太い筒は、フレアー煙突です。

尚、写真のビニールホースがあちこち沢山あるのは、分析データをガスクロで分析する等の目的です。いずれ(厳密な)評価レポートが公表される予定ですが、内々に一部の実運転ガス分析データの入手出来ています。

因みに、本体は2.4m四方の鉄枠ラック内の円筒で、高さ12m弱です。40フィート海上コンテナー仕様で、簡単に車で移動が出来きる大きさに抑えて設計されています。

原料はコンベアーで塔頂から投入されます。

コンベアー内に入るバイオマス原料なら基本的には、サイズ、原料タイプは自由です。

10cm程度以内の木材チップ(切削、クラッシング)の他、低温溶融、高灰分原料(籾殻、竹材)等も処理できます。

使用可否を検討中の具体的なバイオマス材料があれば、ご連絡ください。

裏側の建物、及び横に並行横断しているコンベアーは、当該設備とは関係ありません。

旧穀物倉庫の建物・設備です。

尚、余談ですが、この建物内には、オーストリアの有名なGussingのガス化装置(米国版改良型)があります。余りにも複雑,高価なので、彼らもこちらの装置に主力を移しています。

下記は、イタリアの設置例(2014年)の写真です。

こちらも、外枠は多少異なりますが、米国と基本的な能力、サイズは同じです。ガスエンジン発電機は、既設の中国製400KWe(紹介済)が接続されています。

右側のタンクの内側、上半分にプラ製ガスタンク(バッファータンク)が入っています。

下記は、この方式によるパイロットプラントであり、発電能力200KWeです。手前がガスエンジン発電機、後方がガス化炉です。各種原料を使い分解テスト等もできます。この装置は、既に7-8年前からあります。

従って、建設の順は、写真の掲載順とは逆で、最初の装置が下記、その次が上記イタリア設置の装置、最新の例が最初の米国の設置例です。

現在、数件の商談が進行中とのことです。既に、米国の他、ニュージーランドとライセンス契約済です。

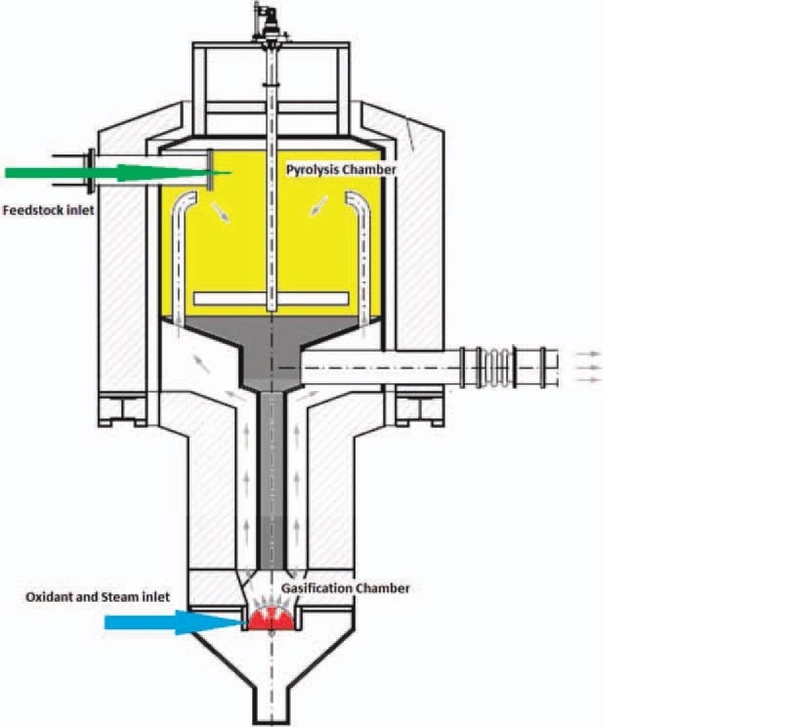

では、このガス化分解炉の中身はどうなっているのでしょうか???

下記がその説明の略図です。

原料は原料投入口(Feedstock Inlet)から分解炉(Pyrolysis Chamber)に投入されます。

この上段部分が熱分解炉部であり、空気(O2)の(ほぼ)存在しない状態で熱分解(350-450℃)されます。

空気が存在しない状況で原料バイオマスを加熱しますので、工程的には炭化炉と同じです。分解(Pyrolysis)反応とその前段階の乾燥(Drying)工程が含まれています。

熱分解する為には、熱源が必要であり、熱源があれば熱分解ガス(SynGas)と炭(Char)が出来ます。

このプロセスでは、次に説明する下段のガス化炉からの熱分解ガス(Producer Gas)の高温熱源を使って、乾燥、熱分解をします。

一方、炭(黒色部分、Char)は徐々に、重力に従い、下へと移動し、次のガス化炉部(Gasfication Chamber)に入ります。そこに空気及び蒸気投入口(Oxidant & Steam Inlet)から、ガス化に必要な量だけが投入されます。空気を過剰に投入すれば、完全に燃焼しますので、完全燃焼の20%程度の量に制限します。ガス化炉内(900-1050℃)で反応的には、酸化(Oxidation),還元(Reduction)反応が起きています。

図から分かる様に、空気(酸素)/水蒸気、生成ガスは下段から上段に、原料、炭は上段から下段へと向流となっていて、これは多少変形ですが、向流Up-Draft型ガス化炉となっています。

これにより、炭の炭素分の一部は燃焼し熱エネルギーとなり、この熱により残りの炭の炭素分はCO等の燃料に変換され、同時に水蒸気は、水素などに分解し、また酸素は炭素分とも反応し、更にCO等のガス燃料に変換されます。実際のガス化反応は複雑です。下記は、ガス化反応を説明していますので、興味があれば見てください。

いずれにしても、この装置では高エネルギーガスが得られます。

本ガス化炉では、炭の炭素分は、ほぼ完全にガス化し、最終的には少量の不燃灰分(カリウム、ナトリウム分などのAsh)が残り、塔底から除去されます。

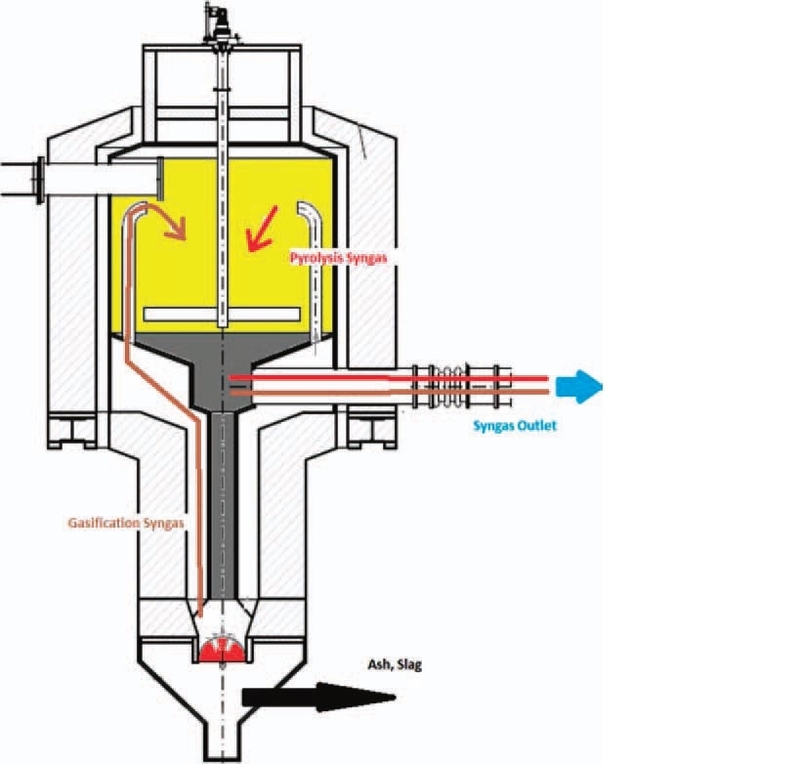

このガス化炉(Gasification Chamber)で生成した高温(900-1050℃)の燃料ガス(Gasification Syngas)は、炭が降下してきた筒の外側を上昇し、最終的には、前述の分解炉に入り、原料の熱分解熱となります。同時に、熱分解炉(Pyrolysis Chamber)の分解ガス(Pyrolysis Syngas)と混合した高エネルギー燃料ガスとなります(2750Kcal/Nm3)。

この燃料ガスには、当然エネルギーガス留分(H2,CO,CH4)、不燃の少量の窒素分の他に、固体微粒子、タール分等が含まれています。

このタール分を含んだガスは、分解炉部の底部の炭(Char)層を通過しつつ、図の様に、燃料ガスは右横側出口にSyngas Outlet として抜けて行きます。

この際、タール分等の不純物は、炭の吸着機能、フィルター機能により、ほぼ完全に吸着除去され、出てくる精製合成ガスはクリーンな燃料ガスとなり、ガスエンジン燃料としてそのまま使えると言う次第です 。

。

。

。炭(Char)は、活性炭と同様に、細かな細孔があり、吸着性能が優れていますので、タール分等のガスクリーニングには最適です。余談ですが、APL社の小型ガス化装置(PP-20)も、ガス化クリーニング用に、自己の副生する炭を使っています。

タールの生成量は、特に上段の熱分解炉部では一般に多く生成しますが、自身の炭で吸着分離できてしまうと言う訳です。

当然タール分を多く含んだ炭が、順次降下し、下段のガス化分解炉で、空気と蒸気により一部は燃焼し、また熱分解・ガス化します。タールを含んだ炭の分析結果によれば、炭には50-58%もタールを吸着している様です。ガス化炉では、殆どのTarは燃料ガスに熱分解されます。

この様に、分解炉とガス化炉をHybrid化した装置により、ガス化炉全体は、上記の写真の様に、1本の塔内に収まってしまうと云う訳です。

従って、副産物は少量の炭,灰分(Ash)だけで、塔底から抜き出されます。 この様にタール等の廃棄物は、原則装置外へ全く出ません。

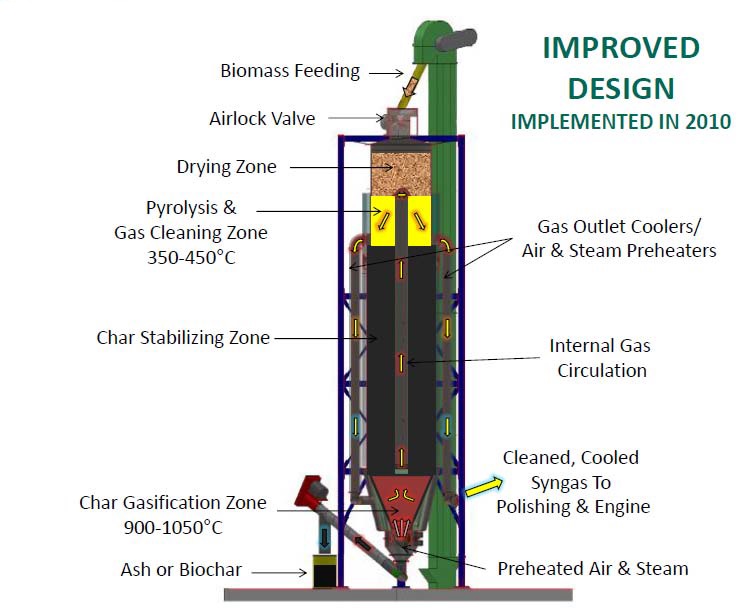

尚、現在の商業化装置図は、以上の説明に使った下記の2枚の図(基本デザイン/パイロット200KWプラント)とは多少異なります。

詳細説明は省きますが、主な変更箇所(Char/Gasの流れ、クリーンガスの冷却・空気・蒸気熱交換、他)、下記の3枚目の図(改良版デザイン/商業版500KWプラント)の様になっています。この外見写真は、米国とイタリアに導入済、塔型の写真が対応しています。

また、本ガス化方式は、日本を含めた国際特許が取得されています。コピーは違法です。念の為、。。

現在装置規模は1塔で500KWe規模ですので、これより規模が大きれば複数塔の設置が必要です。

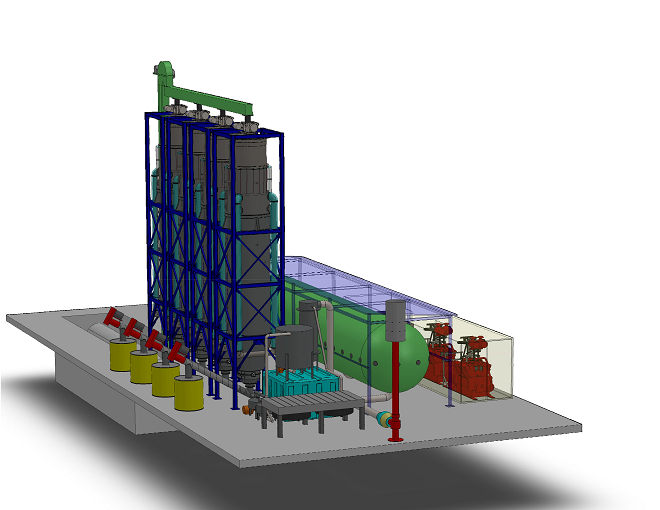

下記の写真は、計画中の4塔連結の発電能力2MWeの構成図です。

塔数を変更すれば、500KWe毎に自由に発電能力を変更できます。例えば、発電規模が1000KWeなら2本連結となり、2500KWeなら5本連結となります。

ご覧の様に、極めてコンパクトですし、装置もシンプルです。

塔の上部は共通の原料供給コンベアーであり、左側(黄色)は灰の除去格納容器です。

原料組成の変化に対して、ガス供給を安定化する為に、横型のバッファーガスタンク(グリーン)も設けてあります。その裏側(茶色)部分はガスエンジン発電機です。

では最後に、特徴です。

①装置はシンプルな構成であり、欧米製ガス化炉としては,考えられない程(???)の安さです!!!!

通常、欧米製ガス化炉は、この2-3倍程度の価格です。但し、前述の弊社OEM改良型Up-Draft型のガス化炉より1.5倍(以上)は、どうしても高くなっています。

②設置面積も少なくて済み、また装置の運転経費も少なくてすみます。

③高エネルギーガスが得られます(運転条件により1500-2800Kcal/Nm3)。

高エネルギーガスを使えば、ガスエンジンも効率的であり、大型の場合は、ガスタービン複合発電(IGCC)も可能です。この様な高エネルギーガスが得られる装置は少ないと思います。

④ガス化効率(Cold Gas Efficiency)が高い(70-80%)。

⑤炭(Char)の炭素分、ほぼ全てガスへ、よって残りの不燃灰分量も少なく、処理費も軽減されます。

ペレット/ブリケット専用(限定)ガス化発電装置(E-Green,@1.0 ~1.2MWe)

2段流動床(Hybrid)方式のガス化炉の例です。ペレット/ブリセット原料を使いINSER等と同様、No-Tar/Tar-Freeの合成ガスを生産し、効率的にガスエンジン発電が可能です。

写真は、昨年、英国/EUの最新ガス化発電装置(1.0~1.2MWe)で、こちらも最注目製品です。

興味があれば、下記Blogを参照下さい。

本ガス化時期装置も、いずれ時期が来たら詳しい紹介記事を掲載する予定です。

今回は、Hybrid 方式のガス化炉(Hybrid Gasifier)の紹介でした。

他にも、Hybrid方式のガス化炉はない訳ではありませんが、いずれもより高価です。

現状の固定価格買取制度(FIT)を前提とする場合、発電規模2MWe以下、或いは4-5MWe以下では、逆算すれば採算は即解りますが、国産は元より欧米製の他のガス化炉は高価格であり採算的に苦しくなります 。

。

。

。具体的なバイオマス発電計画があり、かつ以上の記事に興味があれば、メールにより下記宛に直接ご連絡下さい。出来れば資金確保済,又は可能性大であれば、尚、望ましいと思います 。

。

。

。今回のHybridガス化炉装置を含め、他の中大型装置等、実務面でいろいろご相談に応じられると思います。

追伸)2017.01.02

1) 1~2MWのバイオマスガス化発電は、原料確保も、資金的にもとても無理と言う方、下記は、10分の1の能力、価格の最新LiPROガス化発電装置があります。興味があれば参照下さい。こちらも、小型機ですが、本格的な大型機の技術を使ったHybridガス化発電装置です。

2)バイオマス・ガス化発電なら、このホームぺジをご覧ください!!!

バイオマス,特に固体バイオマス原料を使いFIT発電に興味があれば、本Blogでも数々紹介・解説してますが、先ず本Blogの姉妹H.P.の下記を参照下さい。小型のAPL(18KW),LiPRO(50KW),本Blogで紹介の中型INSER(500KW),更に大型FPT(~5MW)迄、どの様な規模でも対応できます。

参照)終わり

では、また。。。。。

Joe.H

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、必ずご本人氏名、連絡先電話番号等を添えて、下記メール・アドレス宛へ、PCメールを使い直接ご連絡下さい。

携帯メールの場合、PCメール受信拒否も多々あり、携帯,又は固定電話番号を必ず添えご連絡下さい。