革新的な次世代バイオマス(ディーゼル)燃料技術は、いよいよ実用化されつつあります!!!!!

最初に、次世代バイオディーゼル燃料と言う意味の定義を考えて見ましょう !!!

!!!

!!!

!!!現状のバイオディーゼル(BDF)燃料は、アルカリ触媒、酸触媒、或いは酵素触媒等を使い、油、油脂(Triglycerides)とメタノール、時にエタノールとからエステル交換反応法により、脂肪酸メタノールエステル(FAME)、或いはエタノールエステル(FAEE)を合成したものです。

このFAME/FAEE(BDF)は、製造法が簡単な割りに、石油の軽油と類似物性性状を持つことから軽油代替燃料として、かつCO2ニュートラルなバイオ燃料であること等から、世界的にポピュラーなECO燃料として普及していますし、我々最も身近なバイオ燃料と言えます。

今後も、このBDFは、けして消滅することはないと思いますが、ご存知のとうり、いろいろ課題も多く、万人に受けいれ可能なバイオ(ディーゼル)燃料!!!とは言えません 。

。

。

。主な課題は、

+現状、例え、B100で最新エンジンで使えても、将来とも使える保証がない。

+冬季特性が悪く、冬場にフィルター目詰まり等が起きて、使い難い。

+燃料分子内に酸素原子が含まれている為、酸化、劣化が起こり易く、長期保存ができない。更に、スラッジなども生成し易い。燃焼エネルギーもやや少ない(10~15%)。

+廃食油等の原料が量的に充分確保が出来ない。従って、大規模化、燃料産業化、ビジネス化ができない。

+一方、新バージン油原料は高価であり、これを原料としたBDFは軽油との価格競争力が弱い(無い)。

+食料[油)との取り合いが起きる問題もある。

等です。

実は、いよいよこれらの商業プラントも建造されつつあります。

これらを克服したものが、今回のテーマの次世代バイオディーゼル燃料と言う定義です。

次世代バイオ燃料に求められる燃料の特性等は、上記現世代BDFの課題を総て克服した合成燃料です。

それらの必要要件は、

3)量的にも豊富な、価格的にも割り安原料(廃棄バイオマス)等が使えること。

4)より大型プラントを使い、より大量のバイオ燃料が商業的に製造できること。

以上の様な次世代バイオ燃料の製造は可能なのでしょうか????

徐々に、実は実用化されようとしています。

この例は、Neste Oil(フィンランド)のNExBTLと言うプロセスです。

バイオ・ディーゼル燃料に加えて、バイオ・ジェット燃料も製造できています。

下記で紹介済です。

同様な技術プロセスは、米国のDynamic Fuels にもあります。

下記が工場のVideoです。

これは米国最大の合成バイオディール工場です。

元々は石油メジャーのExxonMobilの技術を購入し、使っていますので、石油精製工場と類似技術です。

より正確には石炭のガス化/液化、合成技術です。

但し、このプラントでは、原料油として、従来BDF原料としては、固化し易すく(飽和脂肪酸Rich)使えない様なパーム油脂原料を主に使ってはいます。量的には豊富ですが、最近の原料価格は、かなり高価ではないでしょうか?? セルロース(木草質)バイオマス原料は使えません。油脂原料だけです。

では、3)の条件を満たす多量・豊富な原料はあるのでしょうか???

安価であり、或いは無料、更には、逆に処理費・処分費が頂けるバイオマス原料です。

この範疇に入る液体油脂、固体油脂は、殆ど存在しません。

Acidオイル、ダークオイル等がありますが、量的な制限があります。国内では、最大でも数万トン程度だと思います。

炭素・水素含有物の廃棄物は、この世界に大量にあります。

使えない炭化水素化合物は存在しないと言うのが、後述のベンダーの言葉です。但し、廃タイヤ原料だと、燃料製品の脱硫処理が必要です。

これらの原料を使えれば、原料費は無料以下です。

但し、問題はこの様な無料原料を使って、スーパー合成バイオ燃料が技術的に製造できるのか??? と言ううことです。

それも、軽油などと大差ない価格で販売できるか??と言うことです。

答えは、既に、適切な技術と資金があれば、殆ど問題なくできます。

現実に商業化プラントも徐々に建設されだしています。

従来のバイオマス原料、バイオマス廃棄物原料を使う次世代バイオディーゼル技術と言えば、多くは、ガス化法(Gasification)、瞬時熱分解法(Fast Pylolysis)、熱分解法(Thermal Cracking/Pylolysis)。。。などでした。

廃棄物ガス化法であれば、ガスを精製し、更に合成ガス(SynGas)をF-T法を使い最終的に合成ディーゼル油を製造します。

これらが総て出来れば、スーパーバイオ軽油が製造できます。但し、(超)大型、高額なプラント建設コスト等から商業プラントは、まだバイオマス廃棄物原料では実現していません。天然ガスや石炭ガス化法では、いくつか存在しています。

最新Micro-Reactor技術を使えば、より安価でF-T法反応装置が実現できる見込みですが、現状はそれでも、まだ高価なのか、実現していません。未だ、パイロット装置レベルです。

反応が多段プロセスの為、最終的な全体の収率も可也低下して、設備投資額がかさむ等、採算的にも苦しそうです。

瞬時分解法(Fast Pyrolysis)、及び熱分解(Thermal Cracking)法も同様です。

生成バイオオイルが高収率で得られる技術は、既に完成し、一部商業化もできています。

但し、このバイオオイルそのままでは、ボイラー燃料には使えますが、ディーゼルエンジン燃料、ガスタービン燃料としては、品質上から,、未だ使えていない状況です。従って、ディーゼル発電、ガスタービン発電ですら、実現できていません。

課題は、後段のバイオオイルの脱酸素、水素改質処理装置技術の開発ですが、高額なプロセスであり、まだ商業規模のプラントは稼動してない状況です。

では、他の手法、技術は無いのでしょうか??

答えは、本命の触媒解重合法(Catalytic Depolymerization)法だろうと確信しています 。

。

。

。のが、最大の特徴です。

製造設備も比較的簡単で、目的とする合成バイオ軽油を1-ステップ反応で得られるのが最大の特徴です。

触媒を含めたプロセスも各社の特許となっていますが、元々は石油系プロセス、触媒を基本としたものです。

更に、各社加熱法や原料形態(チップ化)に特徴があります。

特許製品のMixer Turbine等による攪拌摩擦エネルギーによる摩擦熱で反応温度まで昇温する方法や多数の汎用産業用電子レンジ(Microwave)を使って一気に加熱反応させる方法などが採用されています。

主な主要ベンダーは下記です。

A)Green Power Inc.(米国)

同社のホームページは下記です。

尚、このプラントは、次のAlphaKATのライセンス先でしたが、両社でトラブルもあり、同社が改善したと言うプロセスです。但し、現状、訴訟、資金面でいりろ問題を抱えています。

B)Alphakat(独)

同社のホームページは下記です。

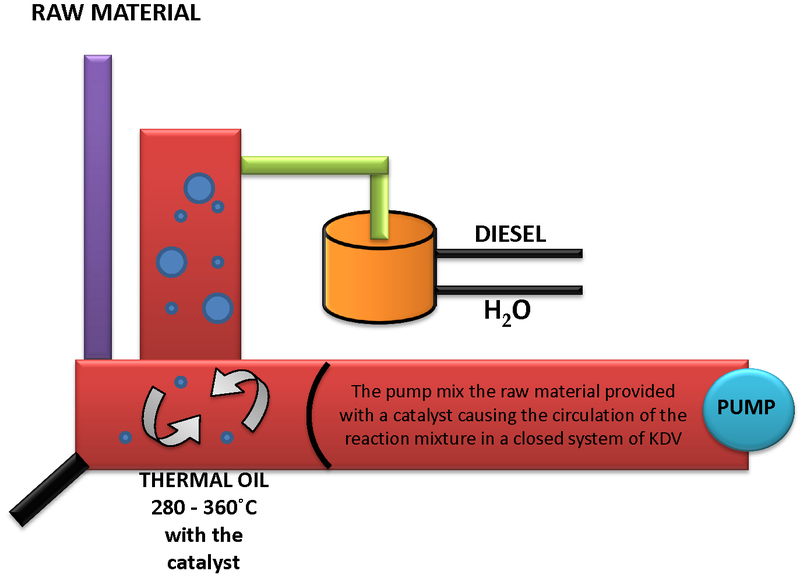

同社のKDV技術を使うプラントは、既に数ヶ所以上で稼動プラントがあります。

下記の写真は、毎時1000L(日産24KL)の生産能力を持つ小中型プラントです。

他に、小型の毎時150L、500L、或いは中大型の毎時2000L,5000L(日産120KL)等もあります。

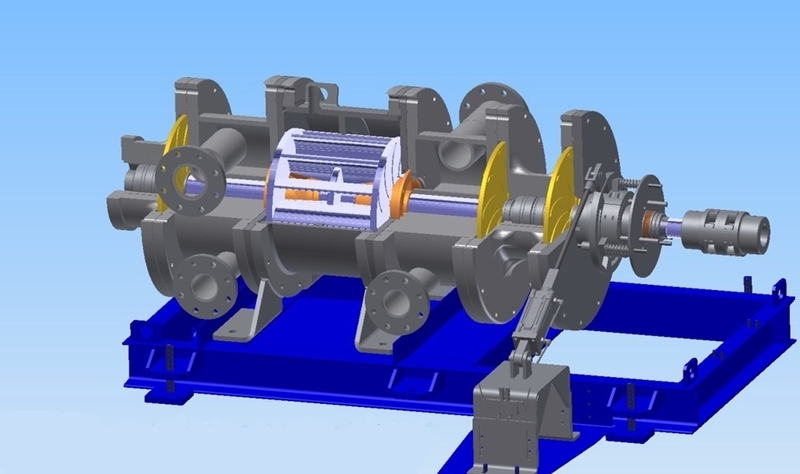

下記の2枚の写真は、,同社のプロセス(KDV)特許Turbine Mixerです。

攪拌力によるせん断力による摩擦発熱、攪拌力を使う反応器です。バイオマス高分子の分解と水素添加反応を1段工程常圧(やや減圧)で行うことが出来ます。

KDV法は、ある意味で、後述のIH2法の工程を1段・1ステップで同時に行っています 。

。

。

。通常手法は、先ず熱分解(無触媒、触媒反応)し、更に高温高圧(90Psia程度)で、別の触媒(Ni)を加え水素添加反応させる等、少なくとも2工程/2段反応が必要です。石油精製もこれらの工程を経て、軽油製品ができています。

国内外で時に販売されている所謂油化装置は、分解油ができるだけで、水素添加反応は行っていない例が殆ど総てです。従って、通常のボイラー燃料向けです。ディーゼルエンジン燃料100%では、品質的に使えません。説明は下記を参照下さい。

他にも、類似技術はいろいろあります。

C)WEA社(独)

AlphaKAT/KDVより大規模、本格的な商業用(超)大型プラントで、実績もあります。

反応機が、KDVのTurbine Mixer方式と異なり、(超)大型のRotation Drum方式です。

使用する触媒も、KDVと同じだと推定されます(元々、両社のオーナーの共同特許)。

本格的なファンド、投資案件としても、EU,、米国等で、同社の代理店等も計画しています。

この方式、彼らはCold Ctalytic Conversion(CCC)と呼んでいます。開発元、特許保有も,上記WEA車でしたが、最近は、下記のAvis Global Energy社に移行されていますので、今後は同社が開発元・販売元になると思われます。

最近、投資案件7億ユーロ(約1000億円)で、100万トンのバイオマス廃棄物処理プラントの投資先を世界中から探しています。投資資金、損害保険も含めて、彼らが用意している様なので、プラントの建設地と原料があれば、Okayということだと思います。

攪拌ミキサーと触媒が異なる様です。

アルミ業界の最大手アルコア社でテストプラントが稼動予定です。

E)Bionic Fuel(独)

同社のホームページは下記です。

下記の写真の様に、多数のマイクロ波装置を使い原料を一気に加熱反応させます。

バイオマス廃棄物を触媒とを良く混ぜてペレット状に加工した原料を、マイクロ・ウエーブ(波)加熱し、反応させます。その結果、バイオ燃料成分は瞬時にガス化し、それを冷却すれば、バイオ燃料が得られます。メカニカルな攪拌は不要です。

F)TekGar社(米)

その後、TekGarの技術の商業化は、下記のSBSが行っています。

同様に、マイクロ波方式です。違いは反応機です。C)WEA社の様なRotation Drum方式です。

更に、残った残渣はペレット状の炭(活性炭状)が得られ、これらも石炭代用エネルギー燃料、土地改良材・肥料等の販売、有効利用できることが特徴です。

他にも、マイクロウエーブを使う類似技術は、何社かあります

反応装置のタイプも各社異なりますが、反応温度は、総て280~350℃以内です。

以上、6社の内、当面、最も注目しているのはAlphaKat、WEAプロセスです。

但し、導入規模等などから、AlphaKATかな??と思います。

1)から5)の殆ど総ての必要要件を満たしていると思います。

現在、詳細情報を先方から、入手しつつあります。

因みに、AlphaKAT/KDVの場合、日産24kLのプラント本体現地価格は、7.7M-Euro(11億円強)と言うことです。

必要な触媒添加は、原料の1.0~2.5%程度、粉末状の触媒価格は3、300Euro/Ton(50万円弱/トン)と言うことです。

冬季特性の目詰点(CFPP.)もマイナス20℃程度と言うことです。勿論、軽油との任意のブレンドも、B100も可能と言うことです。但し、現状では、国内の一般公道走行は、税金(軽油取引税)の問題が生じます。

蛇足かもしれませんが、当面、直近ではなく、もう少し中長期にみると。第3世代のバイオマス合成燃料の本命は、下記の様になるとも思います !!??

!!??

!!??

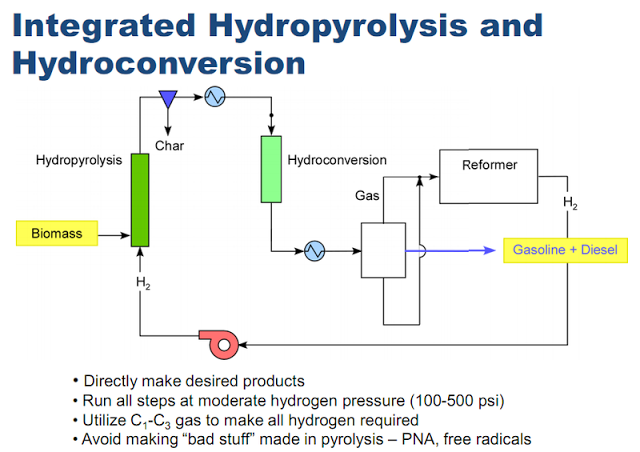

!!??G) IH2 Technology(GTI/CRI)(米国)

下記の情報にある様に、触媒熱化学法(Catalytic Thermochemical Process) 'IH2'と呼ばれるプロセスで高燃料品質、大規模化、装置価格、石油精製とインテグレーション、大企業による触媒の改良・安定供給等の更なる条件もそろっているのが特徴です。

現在は、まだ5トン/日のパイロットプラントでの試験中ですが、触媒が異なるだけで、装置は、流動層+固定相反応器+水素リフォーマー(改質)ですので、既存の石油プラント装置、技術・経験で、簡単にスケールアップできそうです。

下記のフロー図の様に、酸素等を含まない炭化水素化合物燃料を合成する為には、水素を供給し、酸素分子の除去が必要です。このプロセスでは、副生ガス成分(メタン等)を分解改質し、水素を自己供給しています。

石油精製工場(Refinery)と統合(Integration)するなら、既に水素プラントは存在しますので、別途このReformerユニットは不要です。

バイオマス原料日産2000トンのプラントも計画中です 。

。

。

。尚、技術開発元のGTI(非営利触媒開発研究機関)にしても、CRI(Shell系の触媒開発製造会社)にしても、世界的に名前のしれた会社で、前記3社の様な小規模ベンチャー企業ではありません。

YouTubeにもあります。

但し、我々の様な零細企業、個人は相手にしてくれるか、どうかは未知ですが。。。。???

H)Anellotech社(米)

更には、大学発のベンチャー企業ですが、下記もあります。

元に戻って、ディーゼル発電燃料用として、使えば、固定買取制度を利用した売電ビジネスも可能です。

但し、日本では、現状、まだ路上車に使用する場合は、軽油取引税(32円/L)が課税されると思います。従って、建設機械用燃料等に、当面限定した方が安全です。

最終的な製造コストも、原料が無料であれば、製造費は触媒+人件費+償却費程度ですので、計算上は充分軽油と価格的に競争できそうです。

尚、タービンミキサーは、700KW(350KWx2)もの電力を必要としますが,、製造された合成軽油の一部(5~10%)を使い自家発電しますので、使用電力が足りるばかりか、余剰電力分の売電も可能です。

現在、上記触媒解重合法による高性能合成軽油プラント(年産8000kl)のプラント計画を、我々のグループで計画推進中です。

投資資金は20億円程度と、やや高額ですが、高採算性が期待できます。

現在、某特定スポンサー企業と折衝中です。

追伸)H.29/01/15

下記の記事は、植物油を直接燃料化するSVO方式ですが、以上に述べた方式で得られた合成燃料油を使い、或いは,両者のブレンド燃料化で発電ビジネス(FIT)を行うこともも可能です。

貴重な燃料油を最高の燃料発電効率で発電出来れば、発電規模が大規模になりますが、より有利なビジネス展開が可能です。

上記のエンジンは液体燃料油専用ですが、例えば、上記のプロセスで余剰燃料ガスが得られる場合もありますし、或いは並列設置ガス化プラントとのHybrid発電所も可能です。この様な場合、Dual-Fuelエンジンを使えば、液体・ガス燃料が同時に使えます。

追伸)終わり

では、また。。。。

Joe.H

追伸)

上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、

可能な限り対応させて頂きますので。。。。

以上

。

。