酵素固定化触媒によるマイクロ・バッチ法BDF反応試験の紹介です!!(その1)

酵素触媒によるBDF反応方式については、

1)特徴

2)格安購入法紹介

3)反応・後処理装置

反応装置の例

後処理を含めた反応装置の例(新設)

後処理装置の例

。。。等、何回も既に紹介済です。

他の記事、紹介例も本Blogのキーワード検索可能です。

興味があれば検索いただくか、他に関連質問があれば、当方に直接お問い合わせください。

さて、我々を含め、今回2)の企画にご賛同頂き、触媒を入手された方々は、現在酵素触媒を使う反応装置や後処理装置を設計、建造、或は試運転中です。

今回は、いち早く酵素触媒の威力の実例を証明することや、いろいろ反応条件を変えて最適な操作条件の探索、或は後処理装置の設計資料を得る、加えてBlog愛読者に実例を示す。。。などの目的で、

今回は、固定化酵素触媒を使ったマイクロ・バッチ反応(Micro-Batch Reaction)試験を開始しましたので、その一部を紹介します。今後、順次継続記事も紹介します 。

。

。

。先ず、今回はマイクロ・バッチ反応試験で使用した材料、器具等の主なものは、下記です。

・反応器:1.5Lのコーラペット瓶(Coke's Methodと言います)

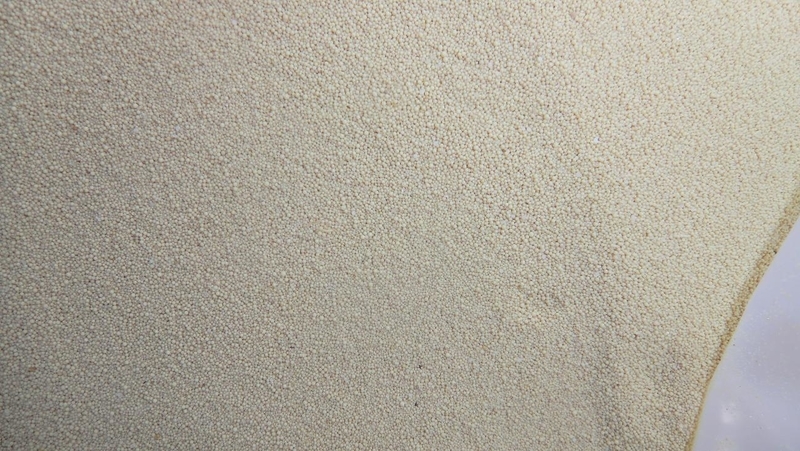

・触媒:上記の固定化酵素触媒(XZyme®触媒;タイプA)を100g(油に対して10~20%程度)

・油:取り敢えず最初などで、菜種油(キャノーラ)を1kg購入、使用

実は、酵素触媒法では、一般に(高FFA)廃食油の方が反応性は良い。

触媒にとって最悪条件での反応条件を探す為です。

・水:望ましいのは蒸留水(中和PH=7近辺)の代わりに水道水(実際は、重曹添加弱アルカリ水)

・自家開発の転化率測定キット

。。。などです。

今回の固定化酵素触媒によるマイクロ・バッチ反応は、下記の手順で実施しました。

1)ペットボトル(1.5Lタイプ)に酵素触媒(下記写真)を投入します(100g)。

入口が狭いので、ロートの様なものがあれば、入れ易いです。

今回は、使用済パソコン用紙を丸めて、この代わりにしました。次回の反応時以降は、次の2)からを行います。

触媒100gの触媒は何回も使用可能で、標準で

100gの酵素触媒で最低でも、合計500kgから600kgもBDFが製造できる計算です 。

。

。

。2)で紹介した触媒価格は、100gなら1800円程度(特別価格)と超格安でしたので、1kgのBDF触媒費は、3~4円程度です。アルカリ法の触媒と大差はありません(BDF1kg当たり、苛性カリだと4~6円程度。苛性ソーダはやや安価か?)。

2)次に、購入した菜種油(1kg)を投入します。触媒の粒が小さいため、また乾燥状態の為、かつ油粘度が高いため、なかなか触媒全体に行き渡りません(2回目以降は簡単に混ざる状態となります)。ボトルを多少振れば、行き渡りました。

今回は新油を使い、常温反応としました。油の温度は21℃程度でした。

通常、この酵素反応は、30~35℃程度が標準の反応温度ですが、最低温度は10℃以上であれば、問題ないです。最高温度は40℃以下です。これ以上の高温に長期に曝されると、触媒劣化が起こる様です。

何れにしても、今回は最初から最後まで、何も加温操作などをしなかったのですが、結果はOKでした 。

。

。

。加温も、定温保持も必要なかったので、操作は、いたって簡単でした。

3)次に、重曹弱アルカリ水道水を油に対して2~5%準備し、投入します(今回は2%の20mL)。油(TGs)を脂肪酸に分解させる為の様です。中性近辺であれば、或は酸性水で無ければ、川の水でも使えそうです。PH=8~9程度の水が得られれば、そのまま使えそうです。

使用量は、油に対して13~14%程度と、アルカリ法に比べて遥かに少なめです(今回は13%、130g=164mL)。

5)そして、ペットボトルを約20分継続的に軽く振り、撹拌しました。適当に混合すれば、OKの様です。

6)次は、4)~5)の操作を繰り返しましたが、違いは、次はメタノール投入割合を30%としました。最後の3回目は、残り45%のメタノール投入です。順次反応が進展し、粗製BDFが出来てくれば、メタノール溶解性も増しますので、順次投入割合を増やします。

7)何れにしても、今回は想定外短時間の反応時間であり、合計1時間でした。

通常のアルカリ法に比べれば、やや遅いと思いますが、酵素法としては、想像以上に高速反応でした。

加えて、反応温度も21℃程度と標準反応温度に比べ可也低温ですので、標準温度に比べ反応速度も遅いはずですが、加えて遊離脂肪酸の無い新油です。。。。

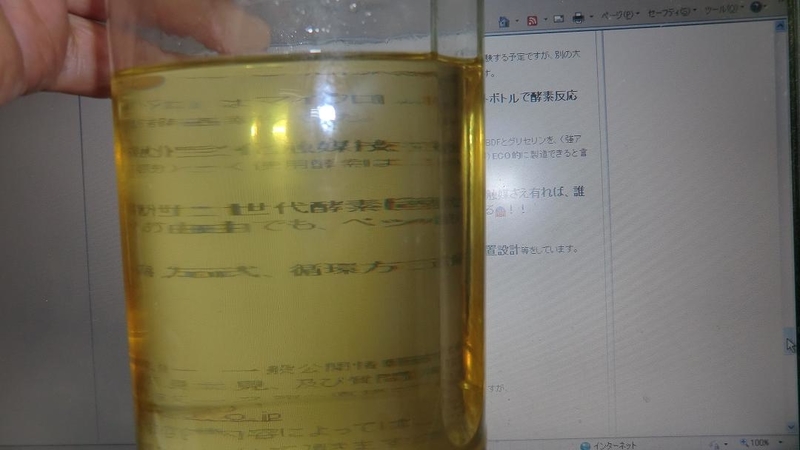

8)下記は、反応終了後の写真です。

9)反応が終了後は、粗製BDFを触媒から除去します。

今回のCoke法では、不織布をペットボトルの口に輪ゴムで抑えて、粗製BDFを抜き出しました。

粗製BDFを出やすくする為に、何回か空気を入口から入れる様に、ペットボトルを縦にし、空気を入れる必要があります。下記写真は、粗製BDFをコーヒー瓶(NesCafe)に移し終わった状態です。

コーヒー瓶の粗製BDFとグリセリンの分離は、殆ど瞬間的に終了しました。

使用する触媒は乾燥を嫌いますので、次バッチの油、或はBDFを注入しておきます。

粗製BDFは、水分やメタノールを除去し、フィルター処理すれば、透明BDF(transparent BDF)になる(筈である)と思います。

10)上記では、見にくいので、コーヒー瓶の上澄みBDFを除去したグリセリン部の写真です。

やや色の付いた粗製BDFに比べて、無色部がグリセリンです。

今回は、写真の様に70mL程度でした。上部はBDF、下部がグリセリンです。

写真ではわかりにくいのですが、最初なので、触媒付着ゴミ類も、境界面に多少有りました。

11)以上で反応工程は終了です。

バッチ法での標準的な反応時間は、第1段反応で2.5時間、第2段反応で1.5時間、合計4時間程度ですが。。。。今回は1段反応のみで1時間でした。

今後、反応時間などは、他の諸条件で、更に短時間にも、或は長時間に変わり得ると思いますが…。

自作の簡易転化率の試験の結果が下記写真です。

少量の油分が残っています。

実は今回も1段反応後のグリセリン分離後、継続して、第2段反応を行いましたが、見かけ上の転化率は変化しませんでした。転化可能な残油分が無いためです。

本酵素反応では、第1段反応だけで、殆どBDF転化が終了しているものと思われます。

この事から、分離油滴成分は遊離脂肪酸であることが想像できます。

因みに、酸価試験紙では、4(+)程度ですので、遊離脂肪酸濃度は2(+)%となります。

従って、この残留油滴は、恐らく脂肪酸の筈です。

簡易転化率試験法だけでは、区別がつきません。

後処理工程を行えば、これが遊離脂肪酸か、どうかが解ります。

通常は、転化率97~99%程度のBDFが得られると思います。

後処理工程で使用した残留遊離脂肪酸用に最近海外から取り寄せた特殊グレード吸着剤です。

この吸着剤を粗製BDFに対して2.5%投入処理した製品BDFの酸価値は、殆どゼロ値でした(下記写真左)。酸価4.0(+)が、簡単にゼロ近辺まで低下できたことになります。

BDFの製品規格は酸価0.5以下(FFA=0.25%)ですので、充分規格を満たしていることになります。

粗製BDF後処理法は簡単で、メタノール回収・乾燥処理後、液温を70~80℃程度児下げた後、吸着剤粉末を混ぜた後(20~30分)、フィルター分離をするだけです。

従って、残留FFA低下(除去)法の有力手法です。

恐らくアルカリ処理法よる石鹸分除去処理法に比べて、簡単だと思います。

下記は後処理後のBDF写真です。

もう少しフィルター処理すれば、透明度(左)はイマイチですが、数日後の自然沈降後は透明度上昇しています(右)。

。。。と言うことで、今回はマイクロバッチ法で、無加温状態で、ペットボトルで酵素反応テストを実施した概略報告でした。

今回のテーマは、次世代酵素固定化触媒によるBDF反応は、触媒さえ有れば、誰でも、どの様な油でも、ペットボトルでも簡単にBDFができる !!

!!

!!

!!と言う証明でした。

続編の第2回は下記です。

尚、現在バッチ方式、循環方式、(半)連続方式等の各種装置設計等をしています。

では、また。。。。

Joe.H