酵素触媒とBDF反応の遊離脂肪酸(FFA)の前処理、後処理法の紹介です!!

今回は、

を中心とした話題です。

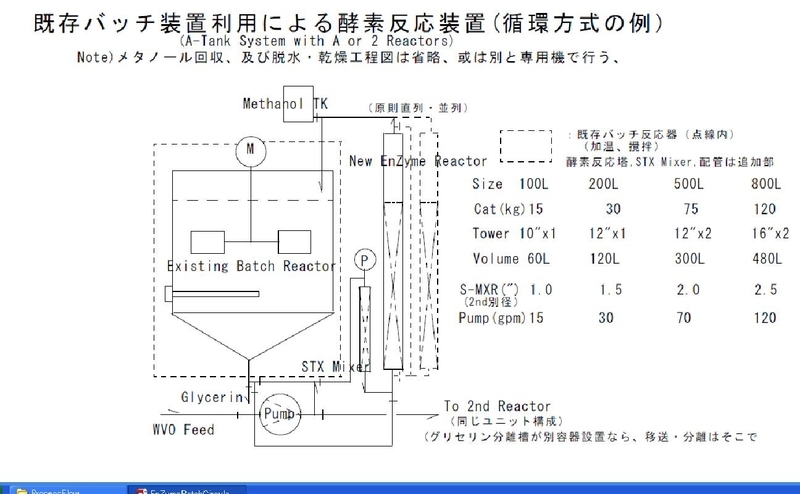

酵素個体触媒は、日本に到着し、既に殆どは注文いただいた方に出荷済です。

写真は、九州方面の某顧客に出荷した酵素触媒で200L缶(触媒60kg)、及び100L缶(触媒20kg)の計80kgの写真です。

200Lバッチ反応槽(既設)+循環固体触媒塔(新設)2セット分の触媒です。半連続2段反応が行えます。200L反応槽1セット当たり、30kg程度の触媒が標準量ですので、40kgでは反応時間も早いはずです(反応速度は、触媒量に比例)。

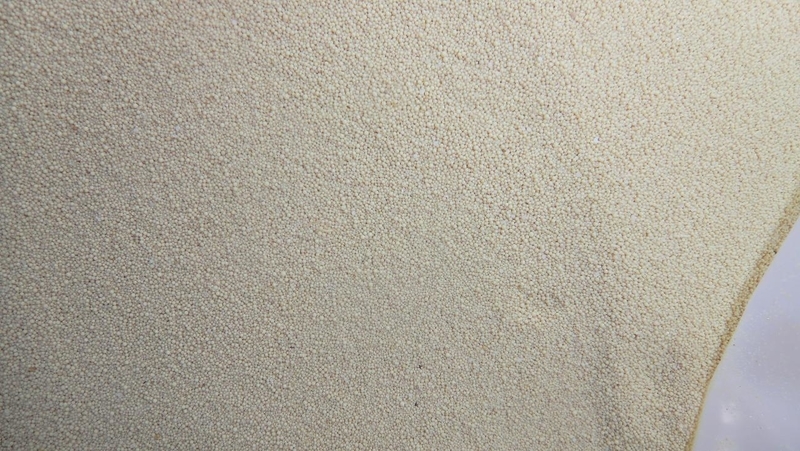

下記は、初公開の触媒粒子の実詳細写真です。

廃食油(WVO)の前処理(Pre-Treatment)処理

酵素触媒用廃食油の前処理は、固体分、ゴミを沈降分離、フィルター処理程度で充分です。

FFA量(%)の量に拘らず、同一の処理、反応法が使えるのが酵素個体触媒法の特徴の一つです。

但し、通常のアルカリ法では、脱水乾燥や遊離脂肪酸(FFA)量が多い場合は、FFAの前処理が必要です。特に、FFA濃度が3%(酸価=6)以上のWVOの場合は、不可欠です。

幸いにも、国産のWVO酸価は4~5程度以内が多いと思いますが、海外では異なります。米国では、酸価10(FFA=5%)以上が殆どです。最近、ネット広告でみたマレーシア産の輸出用廃油は、最上級廃油でも酸価6程度の様です。

FFA低下の前処理法

の例としては、

この方法は、実際、アルカリ法でBDFを製造している大型製造所でも一部で採用されている方法です。その後工程は、通常のアルカリ法エステル交換反応を行います。

3)エステル化法;遊離脂肪酸(FFA)分を、メタノール+触媒を加えてエステル反応でBDFへ変換する前処理法です。そして通常のアルカリ法で油分をエステル交換反応でBDFへ変換します。具体的には触媒として、均一触媒(硫酸)、或は不均一触媒(特殊な強酸系イオン交換樹脂、一部の固体金属触媒、エステル反応用酵素触媒)を使う前処理法です。

ある特殊なFFA吸着性能の優れた珪酸マグネシウム剤が優れている様です。何回か紹介済の米国製Magnesolが実績のある製品です(Dry-Process用ではなく、廃油再生剤グレード)。

5)蒸留法;減圧蒸留法で、油から遊離脂肪酸分を分離する方法です。

これも、高FFA油でアルカリ法しかBDF製造手段が無い場合の一つの解決策で、実際大規模プラントで採用されています。

これ等は最新技術でもあり、現状での導入例はまだ少ない為、多くのBDF製造者は、高FFA油は前処理なしでBDFを製造できません。

6)エステル変換法;高FFAを逆手にとって、水分を加えて油分を全て遊離脂肪酸に変換してしまう方法です。変換済FFA留分は、メタノール+酸(硫酸)などで、エステル反応をヘてBDFを製造する方法です。実用規模BDF製造例があるかどうかは不明です。

以上が代表的なWVOの前処理法です。

今後、国内でも、ジャトローファ油など含め高FFA油に対処する時も、有り得ると思います。アルカリ法でBDFを製造する場合は、何らかのFFA分削減(減少、低下)前処理法が必要となります。

余談ですが、最近某BDF製造機器メーカーが倒産したそうです。

その余波か、従来水洗浄法でBDFを製造する方法がこの装置の標準であり、洗浄白濁洗浄排水をメーカーは引き取っていたそうですが、これが今後不可能と言うことで、排水処理施設もないこれら装置ユーザーの多くは困っている様です。

この対処法は、下水道に不法投棄、排水設備新設、Dry-Process法などの非水法への転換、或は前述の石鹸分の発生原因の前処理法採用などがあります。

不法投棄は法律違反ですので、その様な方はいないと信じています。排水設備の新設は費用、場所などからどうでしょうか??

現実的な方法は、多少費用は掛かりますが、Dry-Process法設備の新設が解決法でお薦めです。格安で設置出来ますので、…尚、この格安期間は、下記にありますが、偶然にも本日が締切日です 。勿論、何時でも価格は多少変わりますが、安価で実現できます。

。勿論、何時でも価格は多少変わりますが、安価で実現できます。

。勿論、何時でも価格は多少変わりますが、安価で実現できます。

。勿論、何時でも価格は多少変わりますが、安価で実現できます。最後の前処理法でも、白濁石鹸水の発生を完全に抑えることは不可能です。例え、前処理で水分を完全に除去しても、メタノール中の水分、メトキシドをつくる時の副生水分は除去出来ないからです。但し、米国、ユーロなど海外では、、水分を含まないメトキシド・メタノール溶液を使うBDF製造法が普及しています。従って、中大型プラントでは、適切な前処理後のアルカリ・エステル交換反応法では、石鹸分の問題は少ないと思われます。

次は、

粗製(Crude)BDFの後処理法(Post-Treatment)

通常のアルカリ法では、残留FFA留分濃度はそう高くはないと思います。

理由は、アルカリ法では、幸か不幸か反応時に多くは、石鹸分に転換してしまうからです。

但し、アルカリ法でも問題が発生する場合があり得ます。

一方、酵素触媒では、触媒のタイプ(A)を使った粗製BDFの酸価値は高くなり、多くの場合、規格値を満たすためには、何らかの残留FFA低下、減少対策が必用です。固体金属触媒(Albemarle 製等)もです。BDF製品規格の酸価は、各国規格で0.5~0.8程度です。

1)吸着法1;アルカリ法の石鹸分を木材チップ材等の吸着処理後に、イオン交換樹脂処理をします。

大部分の石鹸分は吸着除去されますので、前述のイオン交換樹脂によるFFA分の増加が抑えられるばかりか、樹脂も長く使えます。樹脂のBDF処理量は、石鹸分の濃度に反比例します。

木材チップを使わない場合は、本Blogで紹介している、出来ればマクロ型イオン交換樹脂(Thermax T-45BD MP) がお薦めです。

理由は、グリセリン中に溶けた石鹸分の吸着機能も優れているからです。いずれにしても、グリセリン、石鹸分離を時間をかけて、或はこれ等の減少、削減対策後に吸着処理・イオン交換処理をすれば、それだけ処理剤も長く使え、経済的です。

前処理の項で紹介した特殊な珪酸マグネシウム製品が、より有効な方法です。

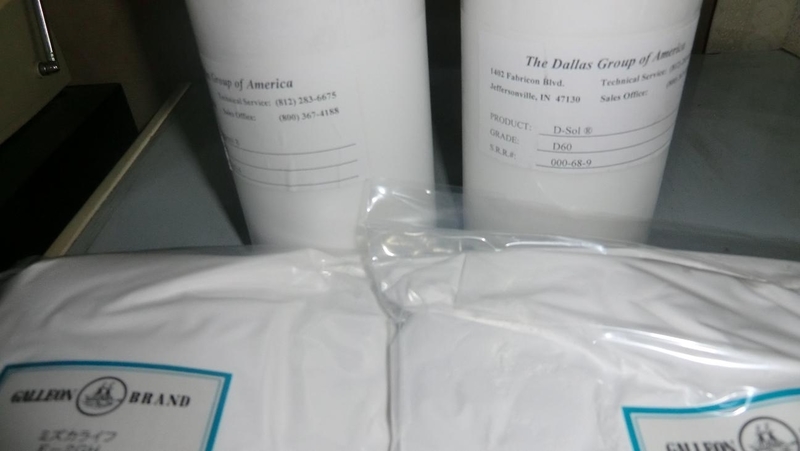

上記写真、ペットボトルに入っているのが有名な米国Magnesolシリーズの製品です。

BDF精製処理Dry-Process処理剤(D60)として有名な製品で、グリセリンや石鹸分、水分などを吸着処理してくれます。他にも、種々のグレードがあります。

但し、興味深いのは、このBDF用製品グレードは、極く最近、触媒開発元との共同テストの結果、残留遊離脂肪酸の除去目的では殆ど効果がありませんでした 。

。

。

。一方、現状ではある種の別グレード製品を使えば、高濃度FFA=2-3%程度までは、1~2%の添加量で吸着・分離できることも、同テスト結果から、最近分かってきました。特に、酵素触媒(A)だけを使う様な場合は、簡単で、安価、そして有効な選択肢だと思います。

同様に、写真の手前の製品は同じ成分の国産品です。最近、入手したサンプルで、元々は、てんぷら油再生剤です。高FFA留分の後処理剤として、今後、検討予定の一つです。

(注、追加項目:テスト結果、この製品は効果がなく使えそうもありません)

3)アルカリ処理法;廃食油の前処理法と類似な方法で、残留FFA分の鹸化反応+分離法が簡単、安価ですが、高濃度石鹸分の分離が簡単ではありません。。

酵素触媒法では、石鹸分がセッカク副生しないので、出来れば他の(石鹸分の副生しない)スマートな方法を選びたいものです。

但し、現実を見ると例外もあります。

最新情報では、米国ヒューストン近郊の既存アルカリ法BDFプラントが、固体酵素触媒法(Aタイプ)に転換され稼働し始めました。米国内では2例目の実稼働プラントです。

ここでは、既存Cavition Reactorの有効利用策としてメトキシド溶液、メタノールを使い残留FFA分を、鹸化反応をさせた後、フィルタープレスで分離精製する方法が採用されている様です。極く少ない設備投資で、プロセス転換(アルカリ方式から酵素触媒法)例です。酵素触媒(Aタイプ)は、シリーズ接続の既存CSTR方式2段反応方式で標準的な方法です。今後、この様なプロセス転換例も増加すると思われます。

多少費用も掛かり、大型装置は別として、特に小型装置では非現実的かもしれません 。

。

。

。5)蒸留法;減圧蒸留装置で、残留FFA分を除去する方法です。BDFとの沸点差も少なく、現状、外販されているBDF用蒸留装置では、不可能に近いと思います。完全な低沸点、高沸点物除去機能付きの減圧蒸留装置の設計が必要だと思います。一例は下記です。

尚、最後に残留FFAが高いと、勿論BDF規格値は満たせませんが、何か特別BDF燃料として問題が発生するのでしょうか??

通常の使い方、及びBDFを製造し早期に燃料として使う場合を前提にする限り、即大きな問題はなさそうです。丁度、残留水分と同じだと思います。

問題となり得るのは、恐らく長期に保存した後に使う場合など、酸化反応によるポリマー生成やタンク等のサビ等の発生原因になるかもしれません。

。。。と言うことで、今回は遊離脂肪酸(FFA)の前処理、後処理の概要を紹介させていただきました 。

。

。

。では、また。。。

Joe.H

。

。