バイオディーゼル(BDF)の新MSR反応方式、驚異の超高速反応(388マイクロ秒)でした(新記録更新)!!

この手法は、Intensified Reactor方式の一つの成功例です。

Intensified Reactoro方式は、他にもいろいろ方式があります。内容は、過去のBlogでも紹介しています。

如何なる方法で、如何にIntensification(反応の過激化)を図るかが鍵です 。

。

。

。結果としては、反応速度は、益々向上し、反応時間は短くなります。通常のバッチ攪拌方式とは180度異なるアプローチです。

バッチ方式では、規模と共に反応速度は、急激に低下しますが、本MSRでは変わりません。

並列化で規模拡大はいくらでも可能です。

このことは、ちょうどマイクロ・コンピューターと類似しています。

最近の計算速度の向上は、もっぱら並列化と小型化です。BDF反応装置も同じです。

今回は、その後の改善とそのテスト結果の概要報告です。

以前の報告では、MSR反応装置は、MSR本体(Static-Mixer)、Post-MSR、そしてDry-Process塔によるBDF/グリセリン分離塔などを含め標準的な部材を組み合わせる事により、安価で、かつBDF反応が、1秒以内の810マイクロ・セコンド(1秒の1000分の810,即ち0.81秒の時間)で完結した!!

。。と言う報告でした。極く簡単た装置で、毎時200Lの処理が設計能力でした。

この装置は、驚異的な潜在能力を持っていますが、まだ充分能力を発揮出来ていませんでした。

そこで、今回一部プロセス・フローの修正,追加と、その性能テストを行いましたので、この報告です。

今回のテストでも、時間的な制限から、まだ100%能力を引き出していませんが、取り敢えずの報告です。

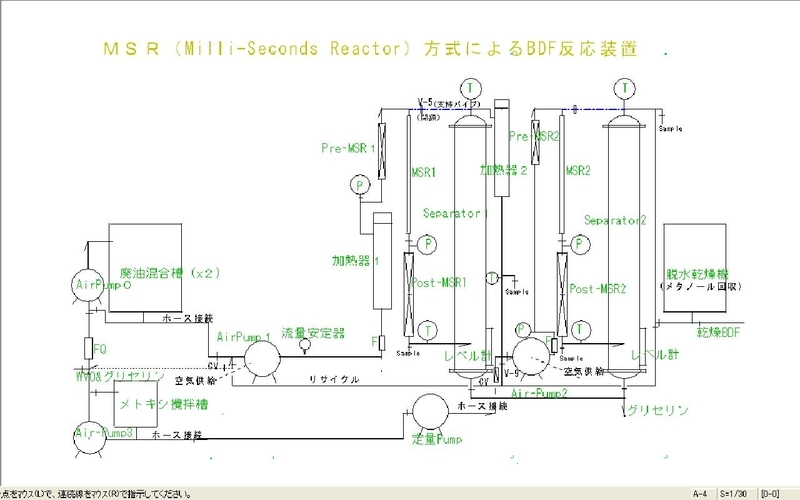

下記は、新フロー図です。

但し、従来のプロセス・フローと殆ど同じですが、変更点は下記です。

第一に、今回はMSR反応器の前に、予めグリセリン前処理済のWVOとメトキシド等とが、混合ムラのでない様にする為、予備混合器(Pre-MSR)を新設しました。

単なるステンレス管ですが、内部に特殊な充填物がつめてあります。

この様にした理由は、安物の空気式ダイアフラム・ポンプを使っている為、ポンプの脈動によるWVO、メトキシドの混合ムラが生じない様にする目的です。

現在新規設計中の後述の新装置は、ギアーポンプを使い脈動を抑える様にしています。但し、保険の意味もあり、同様のPre-MSRを設ける設計です。

従って、図で示されている様に、

反応装置周りの全体構造は、予備混合器(新設Pre-MSR)とガード反応・予備分離器(既存Post-MSR)の両ユニットで反応器(MSR)本体の前後を挟んだ構造です。

写真は、MSR本体と手前上部はPre-MSRの一部,、Post-MSRは写真の下側で、写っていません。

写真は、MSR本体と手前上部はPre-MSRの一部,、Post-MSRは写真の下側で、写っていません。

写真は、MSR本体と手前上部はPre-MSRの一部,、Post-MSRは写真の下側で、写っていません。

写真は、MSR本体と手前上部はPre-MSRの一部,、Post-MSRは写真の下側で、写っていません。第二は、連続式にインラインでWVO,メトキシドを混合する方式は、確かに理想的ですが、ポンプや流量計などの性能に反応結果が左右される傾向がありました。

これらを改善する為に、第1段反応では、事前に定量混合タンクで調合された原料を使い反応を行う様に変更しました。中小型装置では、この方式の方が、価格面、機器の性能面等で優れていると思います。

これらの改善結果が以下の報告です。

1)反応処理量が大幅に増加しました。毎時430L、日産10、000Lも可能です!!

設計能力は、毎時200Lの処理装置ですが、今回は毎時400~450Lも処理できることが確認できました。このことは、ある程度予想していたことでしたが、。。

毎時200Lでも、1日当たり4,800Lの生産能力ですが、今回、2倍以上の能力を確認できました。

それ以上の処理量でも、MSRの差圧も充分余裕があり、恐らく可能だと思いますが、使用している流量計とポンプ能力(エアー供給)がイッパイで、そこまでで止めています 。

。

。

。日産10、000Lの装置だと、海外でも5、000万円、国内だと1億円以上は最低でもします。場合によれば、数億円??もするかも知れません。

この装置では、比較できないくらい低価格化と小型化が図られています。

使用する資材にもよりますが、反応・グリセリン分離装置のみだと完璧な2段反応装置でも、国産の100Lバッチ装置の半額(?)ぐらいの超安価です 。

。

。

。2)反応時間は、更に超短時間、超高速反応となりました。388マイクロ秒(0.388秒)です。

1段反応法でも、通常の反応時間は、最低でも1時間から2時間程度は掛かると思います。

MSR方式では、超高速、超短時間反応です。

2段反応法では、1段目で310マイクロ秒、2段目では78マイクロ秒でした。従って、合計388マイクロ秒(MicroSeconds)でした。

但し、現実は1段反応出口で簡易添転化率テストで反応完結でしたので、2段反応のメトキシドは投入していませんので、現実の反応時間は310マイクロ秒(0.31秒)と言えることになります。

(私の)少なくとも反応時間の新記録更新です。

皆さんも、トライアルされませんか??

前回の報告が810マイクロ秒でしたので、2倍以上の高速化反応が出来たことになります。同様に、更にチュニングや、Reactor部材の最適化を図れば、高速化はできそうです

3)メタノール使用料も極めて少ない16%で、完全反応が達成できました。

通常BDF反応は、対廃油(油)に対して、20~22%と言う場合が多いと思います。

この装置でも当初は20%で設計しました。今回のテスト結果では、最初の1段反応用の混合遭にメトキシドを16%投入して、反応結果は簡易転化率試薬では100%反応でした。

工夫すれば、14~15%までも、低下出来るかもしれません。

理論的には、メタノールは12.5%が反応に必要であり、それ以上はBDF反応を促進(プッシュ}する役目を負っていますが、通常は18%以下では、高転化率反応は、無理と言われています。

例え18%+の投入でも、1段反応方式では、高転化率反応の達成は無理です。

この為、通常は2段反応方式が使われています。

今回のテストでは、ところが従来の常識では考えられないことですが、1段反応器出口で既に完全に反応が完結していました。

この為、プロセス・フローの2段反応の入口で注入するメトキシドは投入しませんでした。

1段反応でのごく少量の残メトキシドのみを使って2段反応を行いました。これにより、測定できませんが、更に転化率は向上した筈(?)と考えます 。

。

。

。4)混合遭では、グリセリン前処理も行い、酸価の低減化、石鹸生成の削減、。。に効果がありました。

グリセリン前処理は、事前に別装置で行い、混合遭は単純な混合だけを行う方式が好ましいのですが、グリセリン前処理も、今回の場合は同じ混合遭内で実施しました。今回は反応の転化促進、及び混合方式の工夫もしました。詳細は非公表です。

この結果反応の促進ばかりでなく、グリセリン分離が効率的に行え、かつ反応処理、及び乾燥工程処理後の石鹸分濃度が大幅に減少することが確認できました。石鹸分の滴定検査結果では、BDF中の石鹸分は、殆どゼロ・PPMと言う信じられないくらい低い値でした 。

。

。

。今回の反応テストの廃油の酸価値は5でしたので、特に良い廃油と言うものではありませんでした。

この石鹸分ゼロの状態では、Dry-Process処理も、少なくとも石鹸分を除去する目的出は不要と言える状況です。通常は、2、000~3、000PPM程度はありますので。。。。

以上が今回、顧客先で行なったテスト結果です。

尚、このMSR方式の連続反応装置は、任意の処理量に簡単にスケール・アップ(或いは、スケール・ダウン)出来て、かつ超小型の装置で実現できます。

同時に(超)高転化率を維持しつつ、使用メトキシド削減、更に使用エネルギーも最小化(反応温度の低下も)できます。当然、装置の建設費も超安価です。

これらのデータ、経験を元に、更に進化型のMSR® を現在(最終)設計中です。

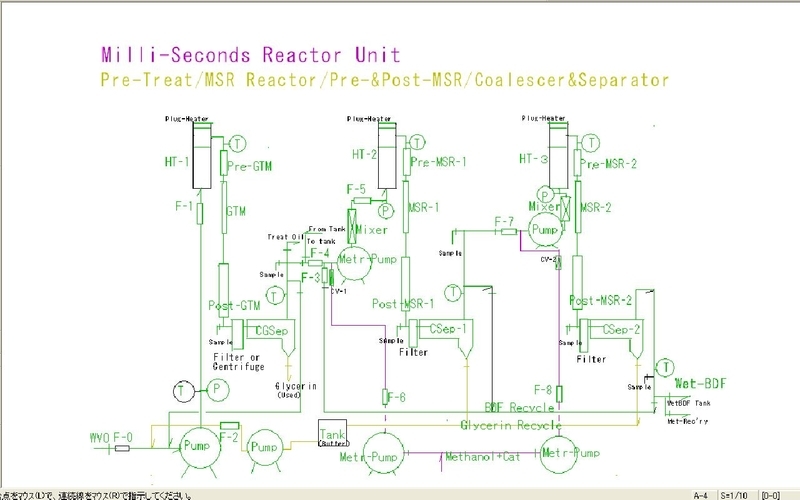

廃油前処理を含んだ反応装置MSRのプロセス・フローの略図です(前処理+2段反応)。

但し、前述と同様に、反応は1段でほぼ完結するうものと思われ、2段反応は保険の役割程度だと思います。

上記の例は、既存のバッチ反応装置を利用しつつ、新MSR®の導入をする例ですが、下記は全て新規の例です。

従って、バッチタンク容器類は設置しなくても構いません。この場合、全て連続式装置となります。

分離塔セパレーターに代わり、BDF用に特化したコアレッサー(Coalescer)を使う予定です。これを使うと、12インチ(内径30cm)の分離塔は、これまでも、この処理能力では超小型でしたが、更に3~5分の1の大きさとなる予定です。グリセリンの分離性能も向上しそうです。

今回は、超高性能MSR® (MicroSeconds Reactor)の改善とその結果報告でした。

MSR® 技術の詳細は一般非公開情報ですが、何か具体的なご相談があれば、直接下記メール先に連絡下さい。

では、また。。。

Joe.H

追伸)

上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、