バイオディーゼル(BDF)装置は、どの様な攪拌方式でしょうか?

バイオディーゼル(BDF)反応は、連続とバッチ方式がありますが、

日本では殆どがバッチ方式だと思います。

連続方式の利点が発揮できる程の大規模設備が存在しないと言う理由からか、

或いは、連続方式では合理的な設計ができないからかも知れません。

一般に、バッチ方式は~1500L程度まで、日産2000~3000L以上の生産では、連続方式が有利となります。

いずれにしても、バッチ方式が殆どである為、

今回はバッチ装置の攪拌方式について、考えて見たいと思います。

日本のBDF装置メーカーがどの様な攪拌方式を採用しているか調査したことは無いのですが、また聞いてもいませんが、。。。

恐らく出来合いの既製品のBDF装置は、ほぼ100%回転翼の着いた回転翼攪拌器(Blade-Agitator)を使用していると思います。

我々の使用しているものも、実は反応器は既製品製品ですので、この方式で、かつ防爆構造のものです。単体でも可也高価だと思いますので、当然、全体の装置は更に高価となる訳です。

右の製品は海外製の写真ですが、日本製も似た形をしています。攪拌翼の大きさ、形、羽の枚数、回転数、そして反応器内の構造(円筒か、四角形か、仕切り板の有無など)によって攪拌効果も変わってきて、反応効率も異なってきます。

勿論、BDF以外の目的にも使われていて、長所も多々あります。

ただ、BDF反応用として、

バッチ・攪拌翼方式は、コスト的に、反応速度論的に、また、的確なスケールアップの容易性、電力使用量(ECO)などの見地から最適なのでしょうか??

と言う疑問です。

実は海外では、

小規模なバッチ装置でも、また既製品も、個人が設計製作した装置も殆ど、この攪拌翼方式は使われていません!!

主に使われている攪拌手段は、Static-Mixer,Eductor、In-Tank-Eductorなどの簡単なインライン方式(配管内)の攪拌装置、と言うか、接続器具です。

これらが無くても、70%前後の効果が期待でます。事実何もつけないで、ポンプでまわすだけの方式を取っている廉価版装置もあります。この場合は、流量管理などが重要です。

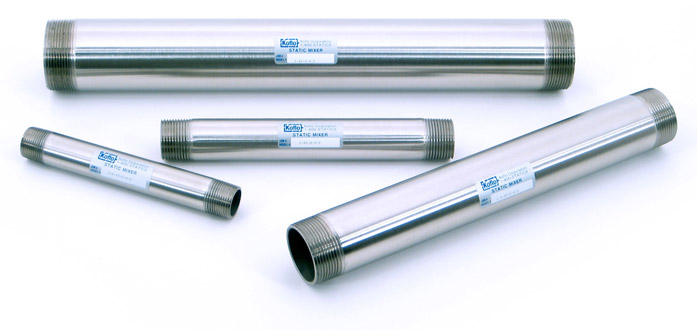

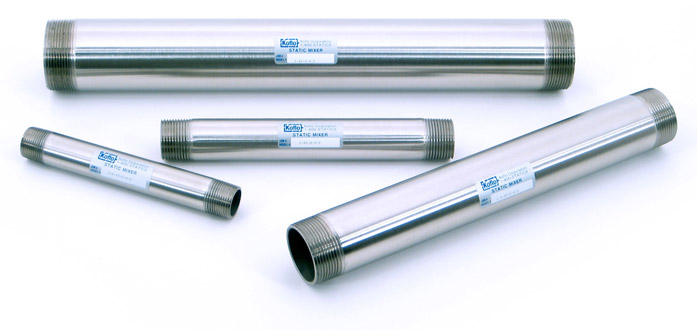

右の写真は、ステンレス製のStatic-Mixerで、Kofloと言うメーカー製のもので、BDF反応装置用として販売されています。

外見は、ただのステンレス・パイプですが、中身は、次のプラスチック製の写真の様な構造のものです(注、中身が見える様に示しただけで、BDF用には使えません。他のプラスティク製なら使えますが、これは塩ビ製ですので、破裂します。価格は3~4千円程度ですが、。。)。液がそこを通過すると半分に分けられ、更に180度回転させられる様な素子(Element)が幾つか、着いています。写真のタイプは6素子のタイプですので、液は、流体が層流(Laminar Flow)域の場合少なくとも2の6乗分の1に分割されると言う理屈です。12素子だでは2の12乗分の1となります。実際は乱流(Turbulent Flow)域での使用ですので、もっと遥かに細かく混合されます。流量が増大する程、この乱流状態が増し、攪拌度は進みますが、圧力損失も急激に増大しますので、より強力なポンプが必要になると言う理屈になります。この流量と圧損の関係からの攪拌度(バブルの粒径分布)が、設計上、重要です。

BDF反応は,比較的早いので、このケースでは、6素子程度で充分の様です。必用素子数も、流体の状態(Re数)などによって変わります。また、Static-Mixerは稼働部もなく、故障や保守が必要ないことも特徴です。

値段もサイズにも寄りますが、ステンレス製では2~4万円(鉄製、プラスティクなどはもう少し安い)です。他に、安物の遠心(Centfugal-Type)ポンプと少々の配管です。

因みに、バッチ装置としては、日本では大型な500Lバッチの最適なStatic Mixerを計算してみると、1インチ(内径2.54cm)となります。この6エレメント・ステンレス版で287$(2.4万円)、12エレメント版でも474$(3.9万円)で、通販で購入できます。同様に、100Lバッチの場合では、2分の1インチサイズとなり、この場合は各々264$(2.2万円)、371$(3.1万円)となっています。円高の今がチャンスかもしれません。

尚、遠心ポンプは、米国だと3~4000円から購入でき、100~200L程度のバッチサイズなら充分です(ネット購入も可)。500Lバッチだと、このポンプを2~3台並列につなぐか、別のより大きなもの入手しても(例、BDF用で362$、3万円@1.5HP馬力)、あまり高価では有りません。

使用法は、簡単で反応装置の必ず底(Bottom)からポンプで液を抜き出し、Static-Mixerを通して、反応器上部(Top)から液を戻す方式です。

上記の 攪拌翼に比べれば、恐らく数分の1の値段です。配管の一部ですから、防爆構造も必要ありません。

攪拌翼に比べれば、恐らく数分の1の値段です。配管の一部ですから、防爆構造も必要ありません。

攪拌翼に比べれば、恐らく数分の1の値段です。配管の一部ですから、防爆構造も必要ありません。

攪拌翼に比べれば、恐らく数分の1の値段です。配管の一部ですから、防爆構造も必要ありません。当然、BDF装置も安価となるなど、多くのメリットが有ります。

でも、最大のメリットは、Static-Mixerの方が、BDF反応速度が格段に速い!!

と言うことだろうと思います。

皆さんは、想像つきますか?

なんか頼りなさそうなパイプモドキで???

と思われるかも知れませんが。。。。

でも、実は、現実は違います。

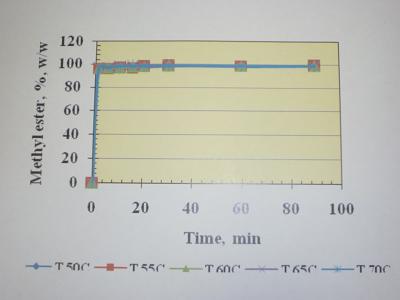

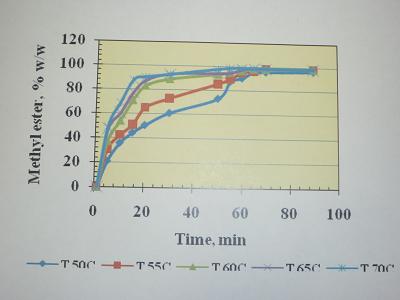

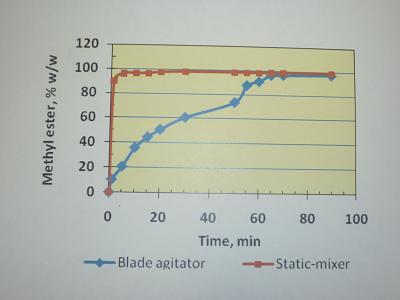

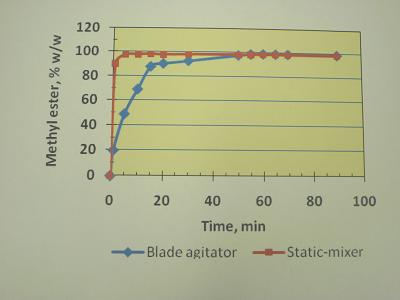

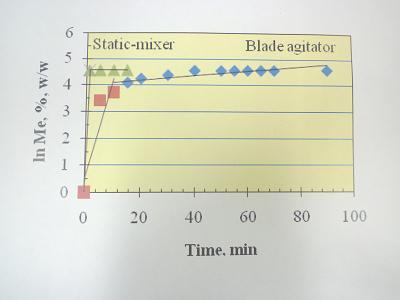

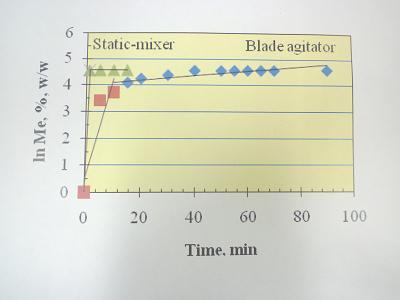

下の写真は、本年公表された論文より引用ですが(Alamsyah,2010)。

尚、添付図は写真で取ったので見難いのですが、左がStatic-Mixer(SM),右がBlade-Agitator(BA)の反応率と時間との関係です。

更に、反応温度を50~70度Cまで(5度刻みで)変えています。

BAの場合は、50度Cの場合、55分ぐらい反応しても、まだ転化率は80%程度、温度が70度Cまで上げても、20分で転化率は90%程度と非常に遅いのが解ると思います(通常の非密閉では、メタノールが蒸発するので、70度Cでの反応は危険です)。

反応温度を上げないと、反応時間ばかり掛かると言う例です。

では、SMの場合は、温度が拘わらず、直ちに転化率が100%近くに瞬間に上昇しています。

では、別のグラフを見てみましょう。

赤線がST,青がBAです。左の写真が、反応温度50度C、右は70度Cの場合です。

時間軸の1メモリが5分ですが、STの場合は5分以内で、90数%の転化率になっています。

温度が50度C(左の写真)と70度C(右)とは、転化率の差は、殆ど有りません。

BAの場合、温度差による転化率の差が顕著に現われています。

以上の様に、STの転化率の早さは驚異的だと思われませんか??

実は、反応が早いだけでなく、メタノールの使用量も減らせる可能性も大です。

別の文献だと、1分で転化率75%に達する!

と言うう報告や,使用電力も20分の1!!

と言う報告もあります

(BDFの製造コストの比率では、メタノール費に比べて、電力費はそう多くないのですが、。。。)。

高価な商業用大型装置(High-Share-Mixer,Cavitator等)では、いくらでも1分で反応が完結する

と言う例は珍しくもないのですが、。。。

もし2段半応を行う前提だと、反応時間は1段反応2~5分、2段反応1~3分、

合計でも5~10分となるかもしれません 。

。

。

。前回マイクロバッチで、5分+5分の例を紹介しましたが

その内に100Lバッチで、最短時間にトライでもしてみようかな??

とも思っています。前回は、2段反応合計で、15分でしたが

但し、このST、即ちStatic-Mixerは、設計上のノウハウもありますので、

この方式なら、誰でも数分でBDF規格の転化率が得られる??

と言う簡単な話ではありません。

STの購入は簡単ですが、。。。念のため、。。。

あえて説明はしませんが、STの管内流速、取付位置、使用ポンプ、STと回転翼相互依存性、。。。。などが設計パラメーターとなっています 。

。

。

。トライされる方は、十分考慮された方が良いと思います。

実はBDF反応は、半連続・槽形(SemiーBatch)反応法方式が最適なのですが、。。。。

バイオディーゼル反応が興味深いのは、

闇雲に長時間、一途に攪拌すると、反応が進むどころか、逆に反応が遅くなったり、転化率が低下すること等も考えられます(ヒント:時に攪拌を休止したり、弱めたりすることが、ECOだけでなく、転化率からも重要です)。

今回、簡単なStatic-Mixerは、高価なBlade-Agitatorと比べ、転化率、コストなどからも、比較にならない程の優れもの !!

!!

!!

!!と言う話題でした。

このStatic-Mixer周りは(エステル交換反応速度の理論との関係からも)、まだまだ重要なポイントが多くあるのですが、。。。。。この辺で止めておきます 。

。

。

。ところで、BDFを製造されている方、反応時間はどれ程でしょうか ??

??

??

??多くの例は、1時間~3時間程度??

1時間以内は、日本には存在しない??

因みに、ある報告では、通常の回転翼(Blage-Agitator)を用いたバッチ反応では、反応時間60~90分で、転化率90~98%程度と言われています。

ですから、この程度の運転時間では、BDF規格値の96.5%以上に達しない場合も、達している場合もあると言うことでしょう。。。

既にBlade-Agitator付の反応装置を所有している場合、反応時間が遅い、或いは規格値まで転化率が上昇しないケースでは、Static-Mixer付に変更することもお勧めします、たいしてコストも掛からず、簡単です。

実サンプルの転化率を(簡易法などで)確認しつつ、反応条件の改善を行えば、理論上からも、現状の反応時間は必ず3分の1~10分の1位まで減らせるはずです。

それも、転化率を維持しつつ、或いは向上しつつです。

最後に、Blade-Agitatorに比べ、Static Mixerの長所を簡単に列記します。

①反応速度が格段に速い(2段反応の場合、1段目12倍で殆ど反応完結、逆に2段目0.18倍と遅い@60度C)。右に図で示して有ります。

あえて最適な組み合わせは、1段目はStatic-Mixer(或いは、類似器具)、2段目はBlade-Agitatorと言えます。

②価格が圧倒的に安価である。コストは少なくとも5分の1~10分の1程度のはずです。

③稼動部も無く、簡単な構造である為、故障などの可能性が殆ど無い。

⑤スケールアップが簡単である(例、反応器を50Lから500Lバッチと10倍にする場合の設計条件)。

等です

では、また。。。。

Joe.H

追伸)

上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、

可能な限り対応させて頂きますので。。。。

尚、お問い合わせの前、下記を必ず参照ください。

以上