連続式BDF反応装置(Continuous-Biodiesel-Reactor)の実フロー紹介!!

先日、下記のBlog記事でStatic-Mixer方式のECOな

Continuous-Biodiesel Reactor/Separator

(連続式BDF反応・グリセリン分離装置)

を紹介しました( http://blogs.yahoo.co.jp/hirai476/9624035.html )。

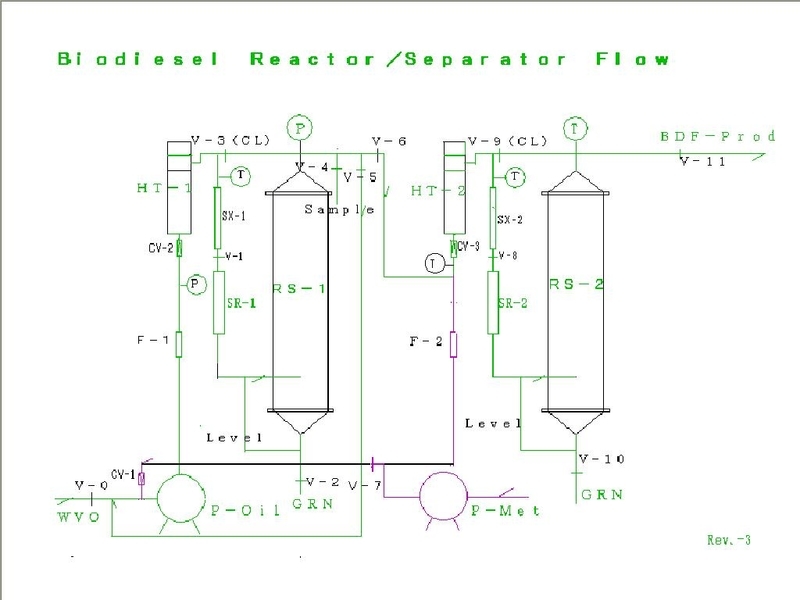

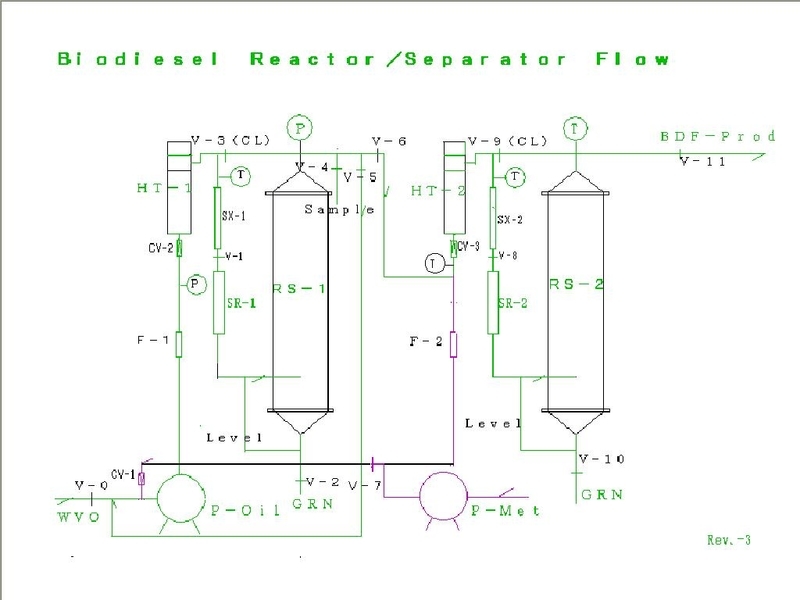

今回は、その概略フロー図の一般紹介です 。

。

。

。基本は、Dry-Prpcessのイオン交換樹脂塔、或いは吸着塔を小改造した反応・分離器(図のRS-1,RS-2)、そしてStatic-Mixer(図のSX-1,SX-2)、Sub-Reactor(SR-1.SR-2),小型パイプ・インライン型ヒーター(HT-1,HT-2)、WVOポンプ(P-Oil),メトキシド・ポンプ(P-Met)などが主要機器類です。

主要機器と言っても、高価なものは何一つありません。他はバルブ(V)、ホース、温度計(T)、流量計(F)、圧力計(P),チェックバルブ(CV)だけです。

今回使用するStatic-Mixerは、米国 Koflo社製のものです。

。。と言うか、反応・分離器、ポンプなど、総て100%安価な米国製資材を使用しています。

この日産1800Lの装置では、ミキシング計算・検証の結果、ほぼ最小のStatic-Mixerモデルで充分であると言う結論になり、これを採用しています。値段は、Static-Mixer2本で288$(2.5万円)でした(本Blog記事最後の追加付録が実物写真)。

右の写真は、他社製の各種Static-Mixerの写真です。

従って、必用なら、大型化は幾らでも可能です。

尚、全購入資材費は、20万円は少し超えましたが、30万円以内です。

但し、殆どのエステル交換反応は、Static-Mixer(SXー1/2)とSub‐Reactor(SR-1/2)を通過する20~30秒の瞬時に、殆ど完結すると思われます 。Static-Mixer内の滞留時間は0.1秒と瞬間の混合・反応です(Intensified Reaction)。

。Static-Mixer内の滞留時間は0.1秒と瞬間の混合・反応です(Intensified Reaction)。

。Static-Mixer内の滞留時間は0.1秒と瞬間の混合・反応です(Intensified Reaction)。

。Static-Mixer内の滞留時間は0.1秒と瞬間の混合・反応です(Intensified Reaction)。続いて小さな塔容器(24L)内で,効率的な反応と分離を行う為に、石油産業設備等で使われているCoalescer-Technology(凝集分離技術)を一部取り入れる様な改造をDry-Processタワーに仕組んでいます。

設計の詳細仕様は非公開としますが、2段アルカリ反応で、2倍程度(日産3600L、8時間操業で1200L)までは、製造能力的に、この設備で充分可能!!(?)

と言う見込が得られています 。

。

。

。BDF1段反応(程度の転化率)で充分と言うことであれば、単に2本を直列から並列使用すれば良く、この場合、2倍の能力となります。

連続プロセスの最大の特徴は、設備費が安い、使用エネルギーが少なくECO的、設置場所をとらない、高転化率が簡単に得られる、そして大型化・スケール・アップが簡単等と言うことです。

一方、バッチ反応器では、スケールアップが困難であるばかりか、撹拌が不均一になり易く充分な高転化率のBDFが得られ難いとか、出来ても長時間の反応時間となります。

100~200Lクラスのバッチ・データから、この規模のバッチ反応器をスケール・アップできる技術・知識・経験を持っている方は、極めて少ないと思います。

それだけ、バッチ方式は、スケール・アップが難しいのです !!

!!

!!

!!スケール・アップの困難さは、バッチ反応器一般に言える現象です。

スケールアップ技術を学ぶのが、化学工学の学問目的とさえ言えます。

化学工学の知識の無い人、或いは理解出来てない人がスケールアップを行えば、100%失敗します。

例え、知識が充分あっても、特にバッチ反応器のスケールアップは難しいのですから、。。。。

従って、一般的な化学プラントは、Labo-Scale,Pilot-Scale,....実プラントへと何段階もテストを繰り返しているのが、現状です。

市販バイオディーゼル装置でも、失敗例は数多く有ります。

完全に失敗でなくとも、、転化率は極端に悪かったり、或いは反応時間が極端に長くなったり、或いはエネルギー効率が極端に悪い例も多いと思います。

大型化の第1の主目的は、エネルギー効率など、生産性向上が主な目的です。

この目的を達成できてないBDFプラント(装置)、ただ動いているだけの大型バッチ装置等、皆さんの周りにありませんか ??

??

??

??余談ですが、BDFの専門家と称される方、或いは長年この分野で活躍されている方も、時々(しばしば)化学工学を理解されていないのか、理論を無視された議論、或いは化学工学の基礎分野の物理化学、化学の理論を無視し、真面目に、熱心に議論されている例も少なくありません。滑稽な場合すらあります、失礼ですが。。。。。

また誤解があるといけないので、敢えて言いますが、

けしてStatic-Mixerが特別素晴らしいと言っているつもりはありません。

バッチに比べて連続プロセスが、特に反応転化率に関して優れていて、その特質をStatic-Mixerは活かせるばかりでなく、かつ安価な器具だと言っているつもりです。撹拌器具は他でもいいのです。

バッチでも、安価なStaic-Mixerの特質を生かした使い方(Micro-Mixing、Intensified Reaction)をすれば、素晴らしい成果をあげることができるとも言っているつもりです。

現状、この反応・分離器と伴に、後段のメタノール回収、及びドライプロセスも、併行して製作中です。

では。。。。。。

Joe.H

追伸)

1)上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、

可能な限り対応させて頂きますので。。。。

尚、お問い合わせの前、下記を必ず参照ください。

追加付録)

本日(12月13日)到着したStaic-Mixer の写真です。

この様に、小さな細いステンレス管で、内部に、Mixer部が挿入・溶接止めされています。

1段反応用と2段反応用の2本ですが、サイズ(内径)や長さ(エレメント数)も、異なるものを注文しました。

これは各段の撹拌時の溶液物性(粘度、密度など)、流量(流速)、Static-Mixerの物理的な形状等から、攪拌状態の最適化計算を行い、攪拌度(Reynolds-Number、液粒滴径Micron)や圧損失(Psi)などの設計パラメーターを考慮した結果です。

以上

。

。