バイオディーゼル(BDF)減圧蒸留装置の設計例です!!

今回は、最近流行(?)のBDF用連続式減圧蒸留装置の設計例紹介の続編です 。

。

。

。過去にも、下記Blogで、既存のBDF蒸留装置の性能・課題や価格に疑問を感じつつ、減圧蒸留法の設計例を紹介しました。

そこで、今回はその続編で連続式減圧蒸留装置の高性能化案の紹介です!!

国内製品はもとより、海外品でも、この規模、こタイプ・価格の実例は、多分存在しないと思います 。

。

。

。公開する情報は、単なるフロー略図ですし、現状実績がある訳では、ありませんので、性能を100%保証できるものではありませんが、。。

恐らく問題なく高品質のBDFが製造できる筈です。それも、コストを抑えて…

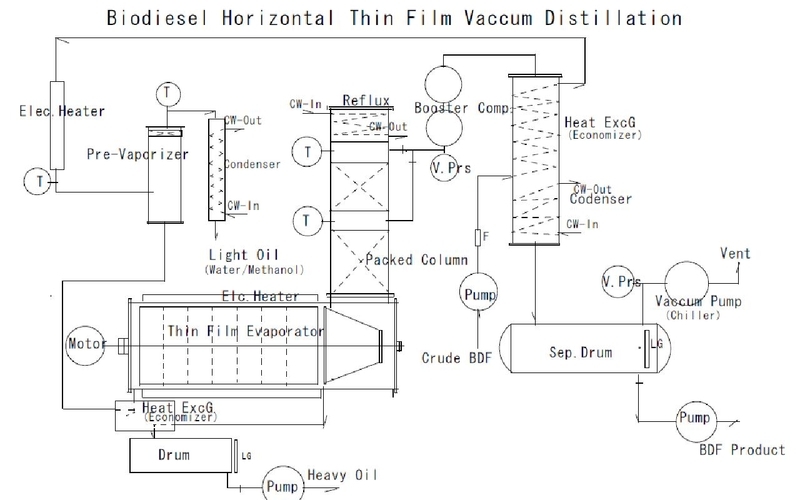

今回の概略フロー図の共通点は、いずれも

1)Thin Film(薄膜)技術を使った連続方式減圧蒸留装置です。

この技術の特徴は、(超)短時間で連続的に蒸留する為に、高温に長時間曝される現在の市販蒸留装置の様な熱劣化(変質、重合化)は殆どありません。

BDFが高温にさらされるのは、1秒(~最大でも30秒)です(市販装置は、1時間+のバッチ方式)。

2)Thin Film蒸留装置は、一般には縦型ですが、水平横型を使います。

理由は大型化をしても、装置の高さ制限を気にしなくて済むからです。

加えて、単なる蒸発=1段フラッシュ蒸留に伴う弊害である蒸留残渣量増を、減らす設計です。

具体的には、濃縮蒸留塔を付帯させています。理論的には、残渣量を50%程度まで減らせる筈です。

反応添化率が低い不完全反応BDFでも対処出来ますが、残渣量が増えますので、(できれば)避けましょう。

3)特殊な遠心式回転ローターを使いますので、特に蒸留時間や蒸留効率を高めることが可能です。

理由は、通常法に比べてBDFの熱伝導率が数倍も高く、コンパクトな装置となります。加えて、(超)短時間で蒸留が完結します。

既存装置は、これらが含まれていれば、蒸留装置原料油として使えません。

(ほぼ)精製済BDFであることが原料油の前提の様です 。

。

。

。5)減圧レベルが高く(高真空)、BDFの蒸留温度も低く(数10℃も)、使用エネルギーも少なくてなる予定です。

熱劣化度は、蒸留温度とその被爆時間の積に比例して急激に増大しますので、当然極めて少なくなります。仮に、今回の装置(既存装置)の蒸留温度を140(210)℃(要絶対温度変換)、蒸留時の高温被爆時間を20(3600)秒とすると、その積比(BDF熱劣化度)は、200分の1となります !!

!!

!!

!!更に、使用エネルギーの設計目標は、既存製品の50%以下のエネルギーを目指しています 。蒸留BDF製品から熱回収もはかり、投入熱エネルギーの最小化を目指しています。

。蒸留BDF製品から熱回収もはかり、投入熱エネルギーの最小化を目指しています。

。蒸留BDF製品から熱回収もはかり、投入熱エネルギーの最小化を目指しています。

。蒸留BDF製品から熱回収もはかり、投入熱エネルギーの最小化を目指しています。6)Thin Film蒸発釜・加熱方式は、通常、蒸気、ホット・オイル加熱等ですが、今回は電気加熱を前提にしています(設備費削減)。

通常の加熱抵抗・発熱方式の他に、同じ電気加熱でも、高周波電磁誘導(IHヒーター)方式等もありますが、コスト高が難点です。。

これ等の共通事項を下に、設計例を2例示します。

第1例

供給BDF原料油から、メタノール・水分、精製BDF、及び蒸留残渣の3成分に精製分離できます。

固体触媒法でも、通常のアルカリ法でも、反応が終了した粗BDFを即減圧蒸留装置にかけることができます。何も前処理が不要です。

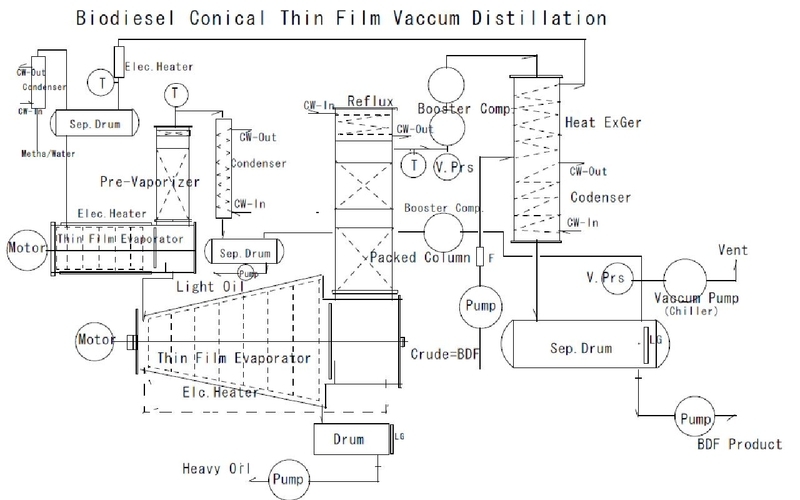

第2例

供給BDF原料油をメタノール・水分、低揮発成分、精製BDF、及び蒸留残渣との4成分に精製分離できます。

第1例に比べて、よりデラックス版となっています。

恐らく、アルカリ法でも、個体触媒法でも、適切な蒸留温度を選択すれば、反応終了後、即グリセリン+BDF混合液を精製できる筈です。

酵素個体触媒法(バイオ触媒Aの場合)、残留FFA成分も蒸留分離し、再度原料としてリサイクル可能だと思います  。

。

。

。

。。。。と言うことで、

今回は、高速連続減圧蒸留法の最有力技術であると思われるThin Film法(水平横型タイプ)を使ったBDFの蒸留装置の設計例を紹介しました。

第1案の装置の連続式毎時200~250L程度の能力で、国内既存バッチ(半連続)の毎時100L処理BDF装置の70~80%程度(900~1000万円)の価格で製作すべく詳細設計中です。凡ゆる能力の装置は設計可能ですが、他に毎時450~500Lも考慮中です(日産10,000L)。

メタノール回収・水分除去装置も一体化されているので、お得だと思います。

この装置の主用途は、

ECOな高速連続アルカリ法(MSR®法)

の蒸留装置向けですが、

(中大型)バッチ反応装置(http://blogs.yahoo.co.jp/hirai476/15482377.html )でも、連続・半連続装置でも、全てのタイプで使えます 。

。

。

。第2案の装置も同様の連続式毎時200~250L程度の能力で、既存バッチ蒸留装置と同じか、やや高価格ぐらいだと思います。

機能的には、既存装置の3倍ぐらいの機能と能力がありますので、現実は超割安だと思いますが… 同様に、全てのBDF装置の蒸留装置として使用できます。

同様に、全てのBDF装置の蒸留装置として使用できます。

同様に、全てのBDF装置の蒸留装置として使用できます。

同様に、全てのBDF装置の蒸留装置として使用できます。詳細は、企業秘密で一般公開はできませんが、BDFの(減圧)蒸留装置をこれから導入されたい方、或は計画中の方、是非お問い合わせください。

では、また。。。

Joe.H

追伸)

上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、