バイオディーゼル(BDF)用の最新酵素触媒が使える最初で最後(?)のチャンスです!!!

本Blog読者向け平成24年度新年特別企画です 。

。

。

。バイオディーゼル(BDF)の第1世代技術が、アルカリ法、或いは酸・アルカリ法です。これらの技術は、今でも一般的です。

しかし、最近の欧米の製造技術は、次世代の第2世代の技術である最新固体触媒法、或は分解・ガス化法などに移りつつあります 。

。

。

。後者の分解・ガス化法は、特に採算上から超大型プラントでしか成立しません。

特徴は、航空燃料などにも適した低温特性の優れた燃料油も製造できます。云わば、原油(石油)の分解・合成技術です。

ここではエステル構造を保持している個体触媒法に着目します。

従ってBDFの分子構造は、アルカリ法BDFと同じですが、製造法が全く異なります。

この個体触媒法の最新技術は、いろいろ公開さていていて、以前詳しき下記の記事,他で紹介しました。

この固体触媒法の中でも、ECO的であり、天然酵素(液体)を固化した固体触媒を使う方法を下記で紹介いたしました。http://transbiodiesel.com/images/stories/images/lipase_plrp2.gif

詳しくは、下記のBlogを見て下さい。

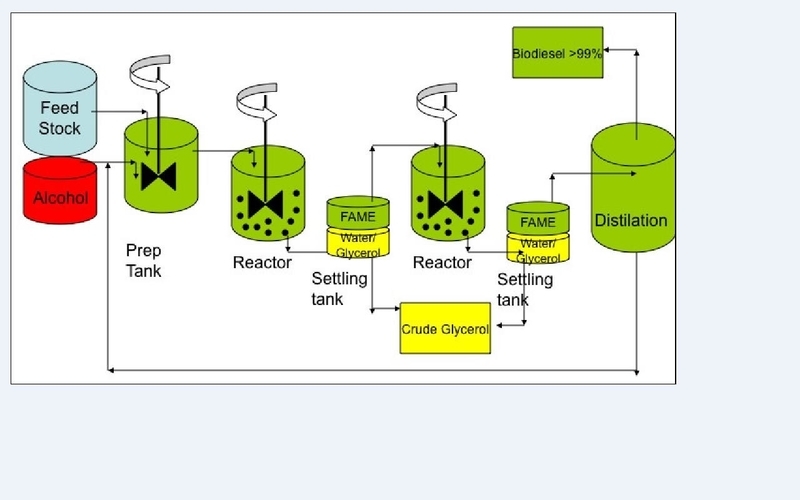

このCoolProcess(CP)® プロセス・連続フローの略図に示す様に、

攪拌槽型反応器(CSTR)2段反応+蒸留方式です。

極めて、簡略化されたプロセスです。

下記写真は、日産15トンのプラントです。

下記は、建造中の日産35トンの反応器です。

上記の方式は、連続の攪拌槽+分離槽(Settling-Tank)+蒸留方式ですのが、容量は自由に変更可能です。通常はメタノール回収・脱水工程だけで、品質上は問題ありません。

例えば、

反応器容量500Lが2セット程度のものを前提とする連続攪拌槽方式の触媒量は、原料油(500l=450kg)の各段反応器当たり25~35%程度です。

2段反応器2セット分で230kg~最大でも320kg程度です(各反応槽当たりは、その1/2)。

触媒量は、反応器サイズに比例しますので、触媒量は、簡単に計算できます。

同じ方式で、100L反応槽なら、2槽で計45~65Kg となります。

滞留時間は,通常2~3時間程度です。

従って、1日に10時間程度の運転でも、反応器サイズの3.5~5.0倍の製品が連続製造できます。日24時間運転なら、その10~12倍は可能です。

因みに、連続反応槽油量1400Lx2、触媒400kg(=200kgX2)の連続2段法で、平均滞留時間2時間、毎時700L、1日24時間16、800L(15トン)製造と言う効率的な実例もあります(添付の写真プラント例) 。

。

。

。ご参考までに、装置本体価格は、52万ドル(4000万円強)です(日産1トン当たり270万円弱)。

余談ですが、反応器槽500Lタイプが1セット(+分離槽)の場合も、単純なバッチ法で対応できます。

反応槽内でのグリセリン分離はオススメしません。

通常、バッチ方式の1セットの触媒量は、油重量当たり10~15%です。

従って、500L(450kg)バッチの触媒量は、45kg~70kgです。

2段反応を専用の2セットバッチ反応器を使う場合の触媒量は、90~140kg程度必用です。

通常2段目の反応では、触媒が少なくて充分なので、最大でも70+50=120kg程度で充分です。

バッチ反応は、連続式に比べ反応時間が多く掛かり、時間あたりの生産量は低下しますが、当初の購入触媒量(価格)が減少するメリットがあります。

1セットのバッチ方式でも、1日当たりの生産量は減少しますが、同様の2段法対応ができます。

バッチ反応器500Lであれば、触媒量45~70kgとなります。

この方式のご希望者は、別途お問い合わせ下さい。

最終の精製法も、蒸留の連続式でも、バッチ方式でも対応できます。

また、蒸留法を使わなくても、ある程度対応できます。

例えば、通常のDry-Washingのイオン樹脂や吸着剤、或は水洗精製法を使い精製設備の費用削減策もあり得ます。

同様に、この方式のご希望者は、別途お問い合わせ下さい。

話を元の連続式に戻すと、

本方式の具体的特徴は、

1)将来の大規模プラントにも、同じプロセスで対応できる。

現在、年産10万トン・プラントも建設中、本年前半には稼働予定です。

2)廃油、動物油脂を含めた凡ゆる原料油(FFA=0~100%)に対応できる(原料の多様化、費用低減化)

3)低品質メタノール(純度70~80%)が使用できる(製造費減)。

原料油の脱水・乾燥も不要

4)反応温度は30~35℃で低エネルギー・プロセス(蒸留は除く)

5)高品質グリセリン(透明、化学品グレード)

6)外部販売の競争力(BDF品質向上、製造費減、イメージ向上)

7)新油(Jatrophaなど)、或は廃油でも品質が良ければ、反応後の脱水・乾燥工程処理だけで、精製工程なしの場合もあります。勿論、ポイラー用バイオ燃料等もです(添加率98%+程度)

8) アルカリ触媒量(KOH、NaOH)の過不足による課題(転化率低下、石鹸分過多、エマルジョン生成、製品収率低下、。。)、及び必要となる原料油の酸価(AV)測定などが不要です。

などが特徴です。つまり、BDF製造に於ける

アルカリ法の常識は、固体酵素法の非常識,技術です! Changing Game Technology !!

この様に優れた特徴があるのですが、小型装置の使用例は、世界中何処でも、殆ど存在しません。

日本では、勿論皆無です 。

。

。

。そこで、期間限定で、特別に小規模BDF製造者向けに、この酵素触媒を提供させて頂く、新年特別企画を立てました。

主な条件は下記です。

1)申込期間、2月15日まで、期限厳守

3)新規に設備を購入、あるいは、自己製作可能な方。

4)BDFの品質改善、技術向上、或は製造規模拡大に意欲のある方

5)第3者に影響力のある方(法人)

6)守秘義務契約を締結いただける方

7)判断の結果、ご希望にそえない場合もあります。

或いは、定量・定数に達し次第、募集を期限内でも締切ります。

今回の触媒価格は、特別価格で16、000円/kg程度です。

上記、期限が過ぎれば、購入量は、通常触媒の購入単位は1トン以上となり、価格は20~30%アップとなります。他に、購入手数料も掛かります。

他に、送料、輸入関税、輸入消費税を含めても、kg当たりは1.9~2.0万円前後程度だと思います。

本触媒は、大規模製造業者向けですので、通常1トン以上でないと販売しませんが、今回は希望者が多ければ、纏めて製造依頼しますので、

少量でも購入できる最初で、最後のチャンスです 。

。

。

。今回の主な目的は、

第2世代のBDF製造法の普及ですので、上記価格は原価販売です。

一見、触媒が高価な様ですが、

通常1kgの触媒で5000kg+のBDFが製造できます 。

。

。

。従って、130kgの触媒があれば、650トン程度のBDFが製造できます。

期間合計価格は、アルカリ触媒と同等です。

。。。。。と言うことで、今回は最新の酵素触媒購入のご案内でした。

具体的な計画があれば、当方にご連絡下さい 。

。

。

。但し、今回の購入最低量は,原則50kg,或は100kg単位です。

最小でも10kg以上、10kg単位でお願いします。

何せ1トン単位の廉価価格、かつ原価販売ですので…

では、また。。。。

Joe.H

追加-2)

最低100kg以上であれば、特別に購入できる見込みです。

価格は、1kg当たり600~700US$(別と送料、関税・消費税)です。

因みに、100kgで500~600Lクラスのバッチ装置1セット,或は250~300Lバッチ装置2系列による直列2段法装置用触媒として使用できます。

連続式の場合は、お問い合わせください。

追伸)

上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

非公開情報など内容によっては、お答えできない場合や条件付となりますが、

: