バイオディーゼル(BDF)の回収メタノールの高純度精製法は??

今回は、水分を含んだ回収メタノールの高純度精製法の紹介です。

通常は、メタノールは、エステル交換反応で使いますが、更に高遊離脂肪酸廃油の場合(新油でも、FFA未処理ジャトローファ油、パーム油などは高FFA油)は、高FFA油そのままでは石鹸分が多量に副生されるばかりか、グリセリン分離処理が難しくなります。

但し、エステル反応は、一般にエステル交換反応に比べて数倍は反応時間がかかり(反応速度は数分の1)、少しでも反応速度を速める為に、通常はメタノールを多く使う場合も多い様です(少なくともFFAに対して20~40モル程度)。この為、余剰のメタノール回収はエステル反応では不可欠となります。

特に、中、大規模の場合は、従って回収メタノールの精製工程が不可欠となります。

通常のフラッシュ操作では、メタノール純度は93%程度です(残りは水分)。未使用のフレッシュ・メタノールの純度は98~99.5%程度です。回収メタノールを一部ブレンドしてエステル交換反応用としては使うこともできますが、水分により石鹸分も生成されて、あまり好ましくはありません。

水分が多いと、反応が進行しませんし(停止する)、固体触媒などは、すぐ活性を失い触媒交換が必用となります。エステル反応の副生水分だけでも、反応停止や反応速度の低下を招くくらいですので、メタノールに水分があれば、なお更です。この為、中間で水分を含んだメタノールを除去する2段法も使われています。これは、エステル交換反応のグリセリン除去を行う2段法と類似手法です。

そこで、今回は高純度メタノールの製造(精製)法です。

まず第一に考えられるのは、蒸留法です。メタノールと水であれば、低濃度メタノール蒸留なら比較的簡単ですが、それでも、純度90%から純度99%程度のメタノール蒸留では、多分30段程度の蒸留塔が、かつ操作ではかなり還流(リフラックス)比を掛ける必要もあると思います。

特に、殆どのメタノールは塔頂から、極く少量の水分は塔底から抜き出しますので、使用エネルギーが極めて多くなります。蒸留は棚段塔と言われている通常のものの他、最近は高性能充填塔でも可能です。効率的な規則性充填物を選べば、通常の蒸留塔に比べればかなり小型化も可能です。でも、高使用エネルギーは必要です。メタノール蒸留でも、純度が30%のものを80%程度の蒸留であれば、数段の蒸留塔で可能ですが、高純度化を測ろうとすると急激に必用な段数(塔高)が増してきます。

比較的高純度(90%前後)のメタノールから、さらなる高純度化(99%)では、、一般には吸着法が、エネルギー的にECO的で優れています。逆に前述の30%から80%へと言った例では、吸着法は適していません。吸着剤量は、除去水分量に比例し必要だからです。

吸着剤は、いろいろあります。

このゼオライトは天然のものですが(私は加齢臭除去用としてグリセリン石鹸の機能強化剤としても、別のグレードですが使用しています)。その他に人工ゼオライト(石炭灰などから)、合成ゼオライトなどがあります。いずれも使用可能ですが、性能的には合成物が優れています(値段も多少高い)。

モレキュラーシーブ(添付写真、図)、或いは分子篩とも呼ばれていて、吸着の入り口が3オングストローム(1オングストローム=0.1ナノメートル)、5や12オンストロームなどがあり、用途により使い分けします。

http://product-image.tradeindia.com/00332876/b/0/3A-Molecular-Sieve.jpghttp://t3.gstatic.com/images?q=tbn:ANd9GcSJvza86yUxkoEq4suXro7pft_CwZ_T6kCyDszfohzYbgl8Y3ur

メタノールやエタノールから水分の分離には、3オングストロームを使います。水の分子径は3オングソトローム弱ですので、水が選択的に吸着され、3オングストロームより分子径の大きいメタノールやエタノールは吸着しません。

水分吸着済のモレキュラーシーブは、再生すれば、再度使用可能となります。

一般的に加熱(200~300℃)に加熱すれば、水分は蒸発脱着します。つまり吸着・脱着工程を繰り返せば、よい訳です。この手法はPSA(Pressure Swing Adsorption)法と呼ばれ、石油精製工場などでは水素ガス、メタンの分離精製や回収、空気中から窒素(或いは酸素)製造などでも使用されています。

吸着の一般理論は物理化学、装置設計は化学工学の分野です。興味があれば、そちらの参照すればわかります。一般に吸着速度は温度が下がれば、平衡時の最終吸着量は増し、逆に温度を上げれれば、吸着量は減ります。或いは吸着済であれば脱着します。圧力の上昇により吸着量は増し、低圧(或いは真空)状態では、吸着は起こりにくくなります。吸着・脱着速度などは、対象物の拡散や吸着剤、及びその物理的構造などにより変わります。その他に、選択性(吸着剤の細孔径、分布、疎水性・親水性)等もあります。

PSA法で、モレキュラーシーブや活性アルミナが良く使われるのは、吸着特性が優れている他に、高温での機械的強度や劣化が殆ど起きないからです。イオン交換樹脂なども温度特性を除いては、上記の吸着剤として特性を持ち合わせていますが、材料が樹脂ですから、100~120℃以上では使えません。通常の活性炭は機械的強度が弱く、同様に使えない様です。

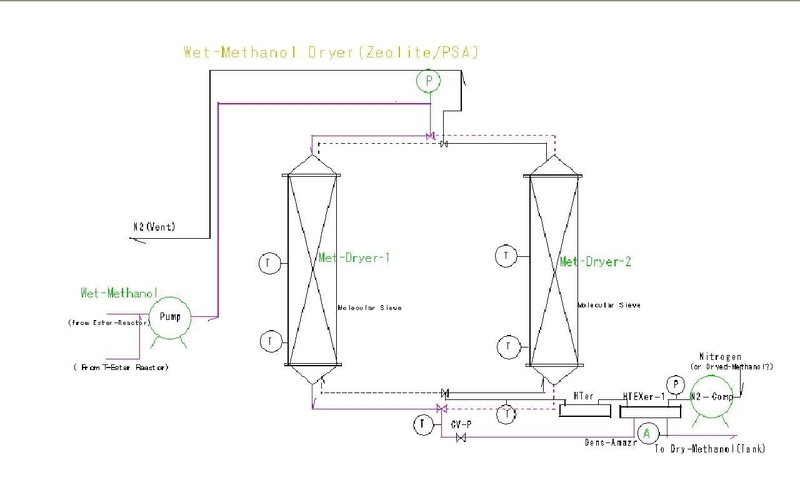

下記の添付図は、現在検討中のメタノールの精製用PSA法の概略フローで(詳細は非公開)、2本の塔の構成例です。

吸着時に吸着熱が出ますので、熱交換して冷やし、最終的に高純度のメタノールが得られます。

並行して、2番目の塔では、加熱し吸着水を分離除去再生・冷却をします。この操作を繰り返せば、連続運転が可能となります。再生時に窒素ガスを使う場合の例です。

水分で塔が飽和すると、別の再生済の充填塔に切り替えるとともに、この塔は水分脱着再生へと移行します。この様にして、連続的に高純度メタノールの精製が可能です。再生を早める為に、真空ポンプを使うVSA法(Vacuum Swing Adsorption)、加熱だけで脱着するTSA法などもあります。また、吸着・脱着・冷却を3本、或いは4本の塔を使用する方法もあります。吸着時間や吸着塔の大きさ(吸着剤量)などから判断する必要があります。

再生ガスとして、窒素を使わず精製メタノールの一部を再生用に使う方法なども考えられます。まだ、吸着特性の異なる2種類以上の吸着剤を使うMulti-Bed法などもあります。

BDFのメタノール精製では、99%程度の純度で充分ですが、必要なら99.999%と言った超高純度メタノールも製造できますし、蒸留塔と組み合わせれば、低純度メタノール(蒸留法)から(超)高純度メタノール(PSA法)も同時に精製可能となります。

少量のメタノールの精製であれば、PSAの様なものでなくとも、簡単にできます。

先ずはモレキュラーシーブを購入し(海外からネット通販で簡単に少量でも購入可能、工業製品なので日本では?)、これをメタノールに投入して、拡販・静置・分離すれば可能です。吸着剤1L当り最大200mL程度の水分が吸着可能です。

蛇足ですが、最近バイオエタノールが海外では、ガソリン添加剤などで話題となっています。

醗酵法などのエタノール純度は低濃度ですので、そのままではガソリンなど燃料油にブレンドできません。使用する場合は、高純度精製が必要です。エタノールは蒸留法では、90%以上の純度は理論的(共沸混合)に不可能です。従って、それ以上の高純度エタノール製造法として、使用エネルギー効率の優れたPSA法が使われています。

海外では、回収メタノールの精製法として、一部で既に製品化もされています。

勿論、PSA法を使ってメタノールを精製しているBDF製造所は、少なくとも日本には存在しないと思います。

尚、最近注目されているPSA法は、学生時代に、たまたま大学の研究室で、別の人が当時は最新技術としてガス分離で実験していましたので、かなり古くから知られた手法です。

では、また。。。。。。

Joe.H

追伸)

1)上記Blog記事は、一般公開情報です。

何かコメント、ご意見、及び質問等具体的な相談のある方は、

下記メール・アドレス宛へ直接ご連絡下さい。

可能な限り対応させて頂きますので。。。。

尚、お問い合わせの前、下記を必ず参照ください。

以上