エネルギー作物ジャイアント・ミスカンサス、本年6年目も成長継続中です!!

多収量エネルギー作物候補の一つとして、相変わらず注目されているジャイアント・ミスカンサスの試験栽培の写真紹介です。

本Blogでも、6~7年前から紹介し、試験販売報告や苗販売等をしてきました。

試験栽培の報告は、過去でも下記に紹介しています。

苗入手から、開始して、その後の成長を写真等で紹介済みです。添付は1昨年度の2118年度(同年3月以降~次年2月末頃迄)のものです。このBlog記事から、前年度、前々年度。。。と逆順に戻ることもできます。

https://joeh.hatenablog.com/entry/22053169

昨年度の2019年度はBlog記事は4年が経過し、ほぼ定常状態に達したと思い紹介を休みました。

下記の写真は、栽培中の本年6年目、本日2020年6月10日朝の写真です。

4年時とほぼ同じ状態で順調に生育中です。

相変わらず、無肥料で成長し、すでに人の背高を越える高さに成長しています。

春から夏頃の季節は、特に成長が旺盛です。

特に、施肥、病外注消毒等の諸管理作業もしていません。

放置状態で、単に春の到来(発芽)前に刈り取るだけです。

今後も、時々写真を掲載します。

又、ジャイアント・ミスカンサス、等のバイオマス原料、及びバイオ油原料(ポンがミア、等)の各種バイオ原料の紹介・説明は、下記のH.P.にも掲載されています。

http://www.biofuels.co.jp/page5.html

耕作放棄地等向けの大量植栽の場合は、組織培養苗の輸入しか方法はありません。

https://joeh.hatenablog.com/entry/20050196

理由は簡単で、我々も、仲間も、そして最近他社でもジャイアント・ミスカンサス苗を販売可能の様ですが、数が限定的です。5000株や1万株程度では、0.1~0.1ha (1000~3000㎡2)程度の植栽様です。商業規模(100~300ha)の栽培では、とても数量的に対応できません。

尚、ジャイアント・ミスカンサスをチップ化、等をすれば、ガス化装置でガス化分解すれば、発電等にも利用できます。

http://www.biofuels.co.jp/page2.html

或いは、液化すれば、バイオ軽油が得られ、半炭化すればバイオコールが得られ、固体燃料が得られます。

http://www.biofuels.co.jp/page4.html

バイオ軽油なら、バイオ油発電も、

http://www.biofuels.co.jp/page3.html

バイオコールなら、上記のガス化原料にも、或いはボイラー/ストーブ等の燃料等にも利用できます。

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

H.P. .( http://www.biofuels.co.jp/index.html )経由なら

『お問い合わせ』 ( http://www.biofuels.co.jp/page7.html )

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

info@biofuels-llc.com

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

最新汎用気泡流動床ガス化発電装置の紹介です!!

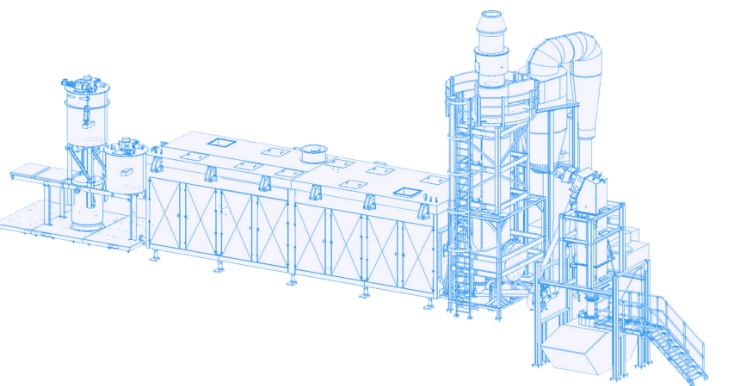

今回は、最新汎用気泡流動床ガス化(S-Nova)発電装置をご紹介します。

本ガス化発電装置は、ドイツに於ける長年の各種バイオマス類、及び廃棄物のガス化炉技術及び経験を基に、最新ガス化技術である流動床ガス化、特に気泡流動床ガス化(BFBG: Bubbling Fluidized Bed Gasification )テクノロジーを採用したOEM化製品です。必要なら、下記の情報も併せて参照下さい。

http://www.biofuels.co.jp/page2.html

その特徴は、中(小)型から(超)大型装置迄を統一設計思想(アーキテクチュア―)と広範な拡張性(Scalability)を保持した 最新汎用型ガス化(発電)装置製品です。本ガス化装置本体の製作は、顧客のご希望等により、ドイツ(EU)での製作の他、日本でも製作可能な見込です。

本ガス化装置は、(超)大型ガス化装置に採用される流動床ガス化方式の一つである気泡流動床ガス化(BFBG)方式を採用した ガス化炉装置であり、他に循環流動床ガス化(CFBG) (Circulating Fluidized Bed Gasification)方式等もあります。 伴に、大型石油反応・分解装置(流動接触分解装置:FCC)、流動燃焼・焼却炉、流動ガス化燃焼炉、及び流動床ボイラー炉等で使われてる代表的な大型燃焼、及びガス化熱分解プロセス技術です。

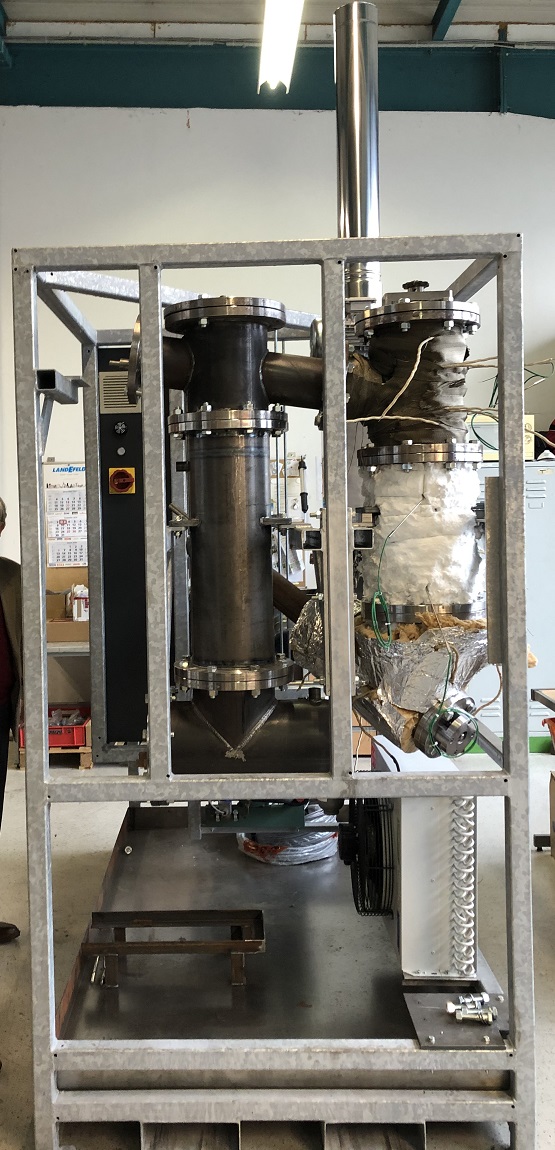

下記写真はBFBG方式の小型ガス化装置(300KWth)であり、各種原料(バイオマス、RPF,他)の試験、デモ用等の装置です。

次の写真は、BFBG方式のガス化装置の1例で、発電能力は3MWeです。

一方、小中(大)型ガス化装置では、殆ど固定床ガス化(FBG:Fixed Bed Gasification)方式であり、本Blogで既にご紹介済のAPL(Down-Draft),LiPRO(Multi-Stage & Twin-Fire),FPT(Up-Draft),更にA-Tec (Multi-Stage & Twin-Fire),INSER(Hybrid)法等の各種ガス化方式が存在します。その他、取扱中のUG(同伴流: Entrained-Flow)方式、及びサイクロン方式(現状,非取扱)、流動床2筒式(非取扱)等のガス化方式もありますが、何れも流動(床)方式であり、固定床タイプではありません。

これら個々の詳しい装置紹介は、過去の本Blogの記事の他、下記H.P.(

http://www.biofuels.co.jp/page2.html )を参照下さい。

これらガス化装置は 特定の条件下では、優れた特徴・性能を発揮しますが、後述のガス化装置諸条件を全て同時に解決出来ません。

何らかの条件は優れていても、他の条件では使用制限が発生したり、或いは使用できません。簡単な見分け方は、主に本Blogでも紹介済ですが、ガス化発電装置選択の早見表(最後に添付)を参照下さい。 殆ど国内他メーカーのガス化(発電)装置も同様で、特定の条件下では、優れた特徴を持つかもしれませんが、左記①~⑦の諸条件を全て満たす製品は存在しないか、少なくとも存在することをを知りません。

一方、本ガス化装置は、汎用・万能型ガス化炉ですから、この様な制限条件が何ら付かないのが特徴です。

本ガス化(発電)装置は、BFBGガス化方式を採用しています。 このBFBG方式ガス化は、元々フィンランドValmet社の大型 バイオマス・ボイラー 等、或いは石炭ボイラー等で採用されている(超)大型ボイラー燃焼技術であり、 本製品も大型バイオマス・ボイラー(30~70MWth)の技術、経験、稼働実績、及び最新のバイオマス・ガス化炉技術等を併せ持つドイツ企業の協力と支援を受けて、弊社と小型化(スケール・ダウン)を行い商品化したガス化製品です。

尚、ボイラー燃焼炉とガス化分解炉とは、全く異なる別プロセス方式が通常ですが、本BFB(Bubbling Fluidized Bed)方式のボイラー炉も、ガス化炉も類似点が多く、炉構造の基本はほゞ同一です。従って、ガス化炉本体の形状も従来のガス化炉とは異なり、下記の様にボイラー類似です。

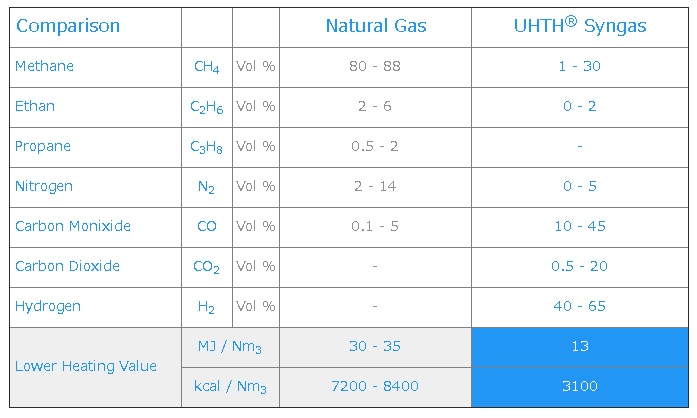

更に、排熱回収法も類似点は数多くあります。 豊富なボイラー経験を基に、より高効率なガス化装置へスムーズな技術移転が図られています。ボイラーの場合、発生燃焼熱を蒸気発生に使い、ボイラー炉外へ出るのは大量の廃(排気)ガスですが、ガス化炉では、全てクリーンな合成ガス燃料(Syngas)であり、廃ガスは一切排出しません。 従って、ガス化装置は、ボイラーに比べ高エネルギ-効率であるばかりでなく環境に優しい方式となっています。これらの違いはありますが、固形燃料(廃棄物/バイオマス類)を熱化学的に同じ気体(廃ガス)化、或いはガス(合成ガス)化を行います。 前者は通常空気を過剰に投入し完全燃焼させ、出るのは排気ガス(炭酸ガス)となります。後者は空気を制限し合成ガス(水素、一酸化炭素、メタンガス等)と言うガス燃料が得られます。この合成ガスはガスエンジン発電機のガス燃料として使います。

因みに、前記Valmet社は(超)大型バイオマス・ガス化でも有名企業であり、既存大型バイオマス燃焼ボイラーからガス化炉へプロセス転換する業務(Retrofit)もしています。このことは、プロセスの類似性を証明しています。

ボイラーの場合は、微小粒子を除去し大量の高温ガスが大気排出されます。 片やガス化炉では、更に冷却操作等を行い、生成ガスの大気排出は一切なく、全て合成ガス燃料としてガスエンジン等に供給されます。ボイラー方式の豊富な実績・高信頼性(年間稼働8000時間+)・大規模化等の恩恵をBFBG方式のガス化でも充分に得られています。

BFBGガス化方式では、炉内の熱媒体・触媒としての砂(Quartz/Olivine,等)とバイオマス原料は炉底部からの加熱空気で、分解炉内は流動状態(Bubbling Fluidized) となります。ガス化温度は自由設定で、比較的低温(650~700℃前後)でも、高速に均一熱分解反応が進み完結します。

本ガス化装置は、従来のガス化装置の様な各種制限項目のない汎用ガス化装置を目標に設計・製品化された装置となっています。 本装置は弊社のOEM製品扱いですので、顧客のご希望により、国内製作も、或いは海外製作も選択可能です。

一般にガス化装置は、下記の何れかの制限項目付ですが、本BFBG方式のガス化装置は何れの制限項目もなしです。

1) 原料種の制限なし:

通常のガス化装置は、木質(ペレット、或いはチップ)限定が多く(原料多様化に弱い)(Single Fuel)、カリウム等を多く含む低融点の木質廃棄物(バーク材)、 農業廃棄物、PKS/EFB、竹材、更に廃プラ、廃棄物RPF/RDF、及びこれら原材料の半炭化ペレット(Bio-Carbon/Black-Pellet) ,等は使用できない場合が殆どですが、本ガス化炉は、原料多様化対応(Flexible Multi-Fuels)可能となっています。

BFBG方式のガス化温度は、比較的低温(600~800℃)でも、極めて効率的にガス化反応が進み、例え、低融点物質(K)が多く含まれていても、その融点温度以下でガス化反応を行い炭・灰残渣の溶融もなく、また猛毒のダイキシン等も発生しません。

2)原料サイズの制限なし:

通常は木質チップ材だと、上限は4~5cm以下、及び下限は15~20mm以上程度ですが、本装置のガス化炉内の原料サイズの制限なしです。 但し、原料投入コンベアーの制限もあり、通常は10cm以下程度迄(CFBG炉:10~20mm以下)となっています。この為、チップ材では、原則必要になる上下限原料除去スクリーニング処理は不要です。特殊サイズの原料投入可否は投入コンベアーの設計次第となります。

3) 水分含有量の制限なし:

通常ガス化炉は原料水分制限があり、ほぼ10~15%以下です。アップドラフト型ガス化装置でも、最大30~40%以下ですが、 この装置は最大60%(+)迄、対応可能です。従って、原則必ず必要な原料乾燥機は原則不要です。

4) ガス化発電能力の制限なし:

通常のガス化装置は、製品により、定まった発電能力となっています(INSER:500KW,LiPRO:50KW、等)が、本装置は、BFBG方式の採用により、 拡張性(Scalability)はほゞ無制限で100MW程度迄、設備能力のスケール・アップアップも、逆にスケール・ダウンも75KW迄可能です。 但し、現状需要、設計費等を考慮しつつ単体ガス化発電能力250KW,500KW程度の中小型,及び1MW,2MW,10MW及び25MW程度迄の中大超大型のガス化装置を順次ご提供予定です。 通常、ご提案のガス化発電設備は単一基設置構成ではなく、予算が許すなら高信頼性設計の複数基設置構成ですから、2倍(以上)のプラント規模となります。

下記は、プロセス・フローの例です。

ご要望があれば、その他の発電能力装置でも自由な構成で対応できます。

今後大規模な廃棄物(RPF/RDF,PKS/EFB,等)ガス化発電では、ボイラー燃焼方式に代わり、その能力を100%発揮します。

5) ガス・エンジン発電機の制限なし:

本BFBGガス化装置も、弊社で取り扱い中のFPT,INSER,UG,等と同様、ガス化炉製品であり、発電用途では組み合わせるガスエンジン発電機が別途必要ですが、エンジン発電機の選定は自由です。 発電規模、予算等により合成ガス・エンジン発電機、及び複合発電(排熱回収蒸気ボイラー・タービン発電、ORC)、ガスタービン等を自由に選択出来て、これらの制限は全くありません。

尚、お薦めは安価で高信頼性中速型Zichaiガスエンジン発電機(中国製,下記1MWe、安価)等です。

同様に、下記も同じ1MWeタイプですが、V型16気筒タイプです。前者はL(直列)9気筒であり、回転数は720rpm(50Hz),或いは750rpm(@60Hz)です(ターボ付なら600rpm)。

片や、こちらは600rpm(@50/60Hz)であり、より低回転となっています。500KWeならL8タイプもあります。いずれも、オプションでターボ付を選択すれば、ガス燃料/発電効率は32.7%から36%へと効率アップする様です。

この発電効率36%達成なら、高価な高速型(1500・800rpm)JeanBacherガスエンジンと同じ高効率合成ガス・エンジン発電が、比較的安価で実現します。

ご要望があれば、高価ですが、有名な高速型Jenbacher(オーストリア製)(高発電効率)ガス・エンジン発電機、等も自由に選択・組み合わせが出来ます。

6) 発電以外の展開も制限なし:

各種廃棄物(RPF/RDF、農林業残渣)等を使う発電・熱供給等と言った用途から、次世代バイオ系天然ガス・化学への展開も(酸素使う)BFBGガス化が主流です。

7) 価格も安価、制限もなし:

BFBG方式のガス化炉は、海外でも未だ数は少なく、有っても通常極めて高価ですが、本ガス化装置は、以上の説明の様な汎用性・万能性にも拘わらず企業努力により、大規模プラントなら、発電1KWe当たり55~60万円程度と言う特に低価格/高性能比を実現し、ガス化の欠点である前述の様な各種制限項目もなしです。

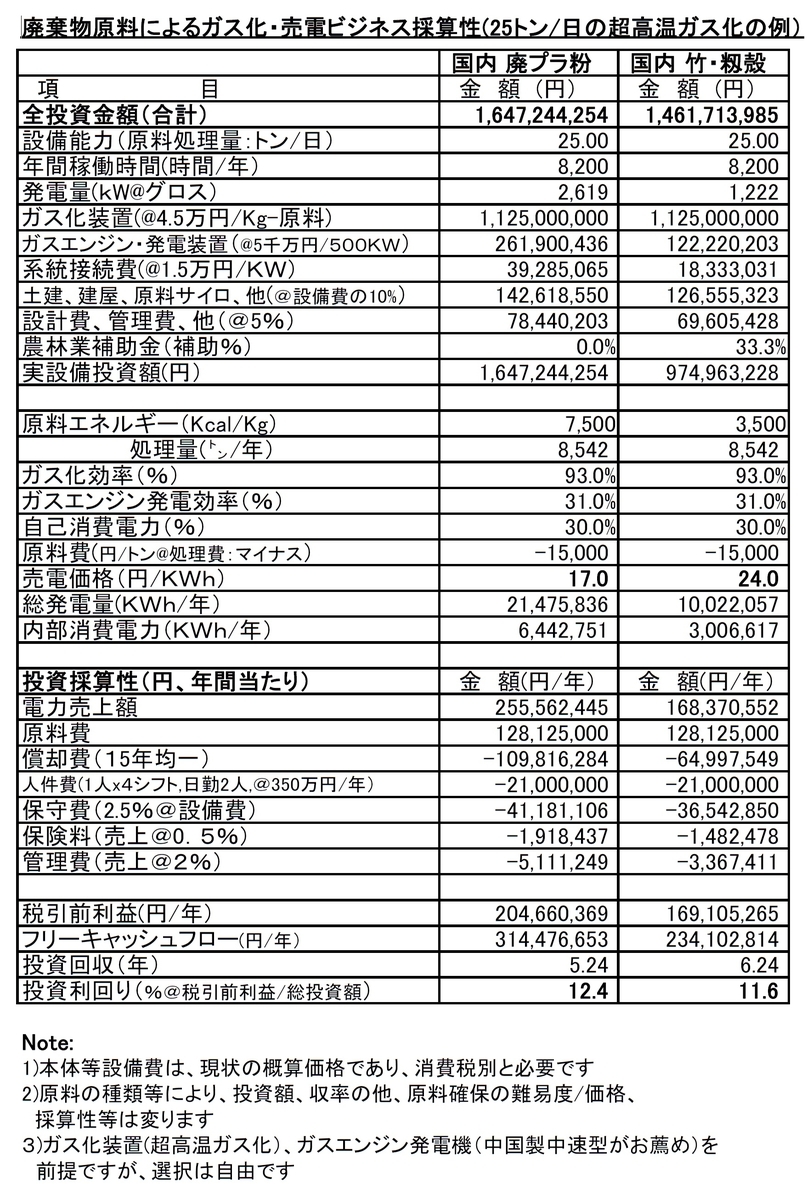

ご参考迄に、添付の各種原料に対するガス化売電採算計算例(2MW @1基構成)も併せて参照下さい。通常同じ2MW規模プラントでも,1MWx2基構成の場合、1基構成の添付価格より5~8%程度アップを、500KWx4基構成だと10~15%程度それぞれアップします。何れにしても、本ガス化装置は、全てカスタム設計であり、その設備価格は顧客との仕様の打ち合わせ、概念設計、及びEPC企業の選定、等の後により正確な価格をご提案させて頂きます。

大型のガス化炉の場合、運転費用高の酸素及び加圧方式が多いのですが、本ガス化装置は空気・常圧方式を採用しています。従って、酸素製造設備(PSA)、及び加圧コンプレッサー等の付帯設備費も不要で、全体の設備費も,運転経費も比較的安価となります。

以下、添付(ガス化装置簡易選択表、売電採算計算例採算性計算例)は単なる参考計算の例です。具体的な投資金額等は必ずお問い合わせ下さい。

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

H.P. .( http://www.biofuels.co.jp/index.html )経由なら

『お問い合わせ』 ( http://www.biofuels.co.jp/page7.html )

フォームよりお願いします。

或いは、下記メールアドレスに,ご連絡下さい。

info@biofuels-llc.com

尚、必ずご本人氏名、連絡先、電話番号等を添えて下さい。

以上

|

米APL社小型バイオマス・ガス化発電装置(PP30)、期間限定年末クリスマス・セールのご案内です!!!

米国All Power Labs. Inc.(APL)社の最新小型バイオマス・ガス化発電装置(PP30、下記写真)を、主催APL社と協賛し、今回限り年末期間限定のクリスマス・セール(値引販売)を行います。

圧倒的に低コストのPP30機、ご希望の方は早急に検討し、ご連絡下さい。

PP30のバイオマス・ガス化装置部(バイオマス材料供給、ガス化炉、ガス精製・冷却部)は、改良型ダウンドラフト型を採用し、主に木質チップ材を使いガス化を行います。

ガス化装置部の生成ガス(Syngas)は、ガスエンジン燃料として使われエンジンを駆動し、更に連結発電機を駆動し発電を行います。

この発電機仕様は、発電能力25KW、200V/3相(50/60サイクル選択可)

詳細な仕様(英語版)は下記ですが、ご不明なら、最下段のお問い合わせ先に、氏名、電話番号、他を添えてご連絡下さい。ご説明を致します。

http://www.biofuels.co.jp/APL-PP30.pdf

尚、販売条件は下記です。

本体割引価格(FOB) 8,000,000円 (消費税、送料、教育費等、別と、

約14%特別値引),発電能力1KW当たり32万円

因みに、他の小型バイオマス・ガス化発電機(LiPRO50KW等)と比べ、

勿論発電能力・機能差がありますが、

大幅安2.5~3.0分の1と云う単価設定!!

提供期間:本日より、令和元年12月15日迄

販売数:40セット限定(販売台数に達し次第終了)

申込金:100万円

残金払:上記の50%(米国出荷8週間前)、残金(米国出荷前)

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

H.P.( http://www.biofuels.co.jp/index.html )経由なら

『お問い合わせ』( http://www.biofuels.co.jp/page7.html )

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|

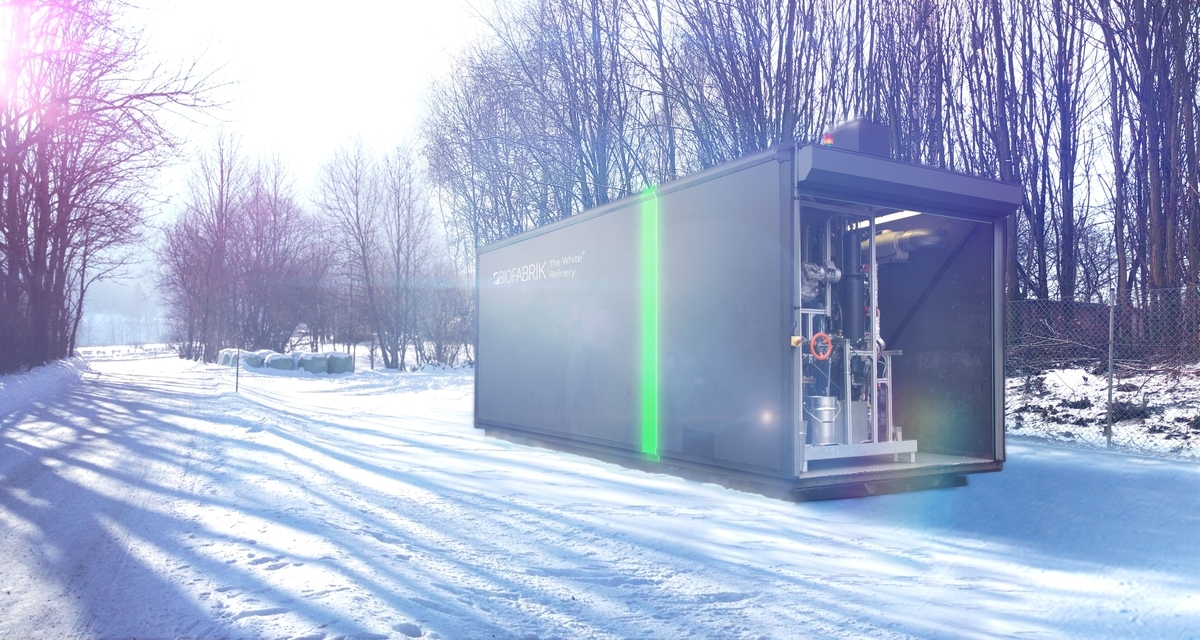

注目の最新中小型連続式廃プラ油化装置の紹介です!!

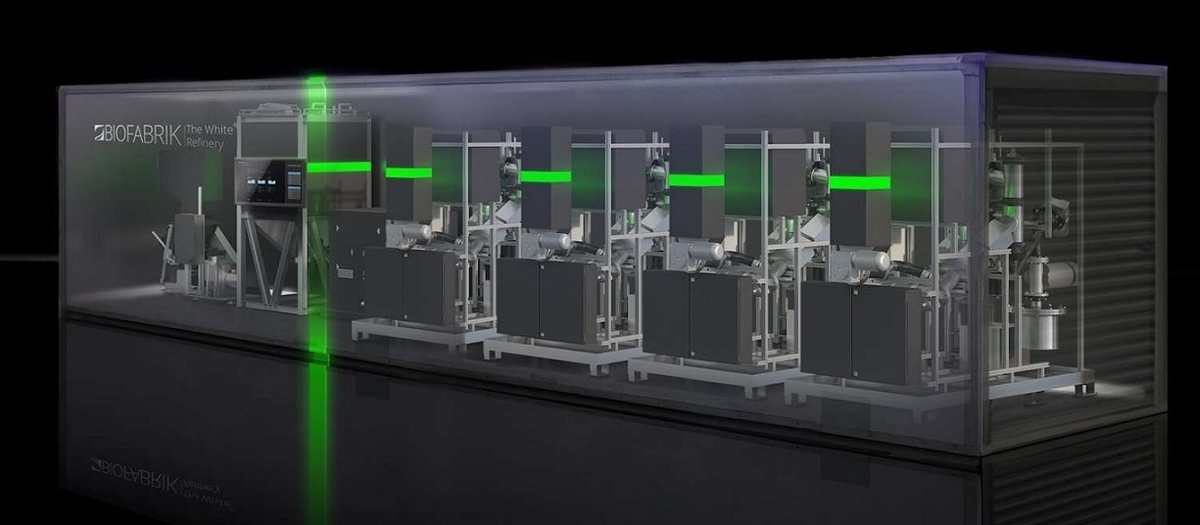

今回は、最近大(再)注目のコンテナ仕様パッケージ・タイプ中小型連続式廃プラ油化装置の概容紹介記事です!!

製造メーカーはドイツBIOFABRIK社の製品で、国内問い合わせ先は下記です。

http://www.biofuels.co.jp/page7.html

尚、これまで油化装置については、過去にも紹介済みです。

廃プラ油化ビジネスが現在大注目です!!?? - JoeHのブログ

廃プラ等の廃棄物原料を使う油化装置の導入、その利用法と限界について、考えよう!!!! - JoeHのブログ

その他、廃プラ及び廃タイヤ等の熱分解については、下記の上段の『(1)廃プラ油化燃料(廃プラ/廃タイヤ油化)装置』の項を参照下さい。

http://www.biofuels.co.jp/page9.html

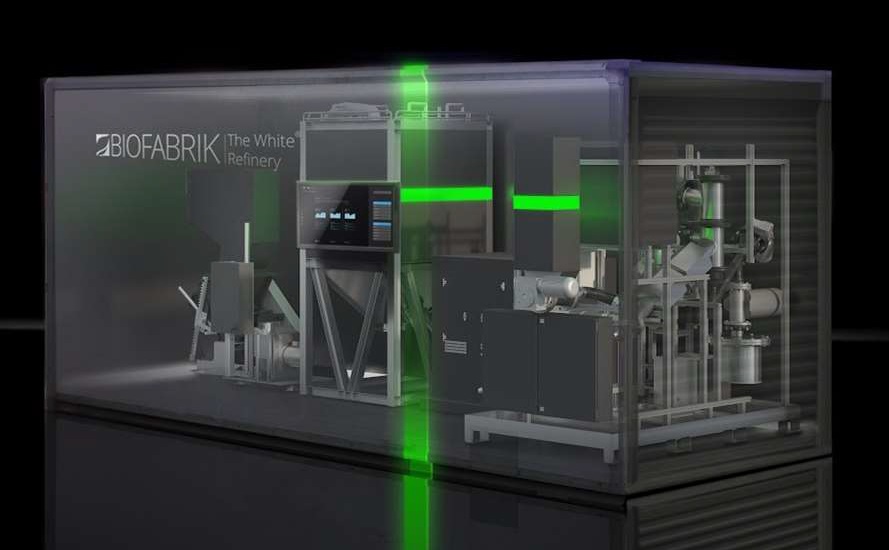

さて今回の紹介の新製品は、基本的には、下記写真の様なコンテナ―仕様の製品(オプション)で、分散型廃プラ油化処理機です。

廃プラが発生する場所、或いはその近辺での油化処理を行う機器で、最新の高性能、高品質、優れたデザイン性の3拍子揃ったドイツ製品です。

日量1~5㌧程度迄の中小型油化装置は、殆ど通常バッチ方式ですが、本製品は、小型ながら(日処理量1㌧から1㌧刻みで処理能力増可能)完全な連続自動運転方式です。

下記2枚の写真は、コンテナ―に納まったデモ機です。オプションの粉砕機も付帯しています。

尚、デモ機は、商業機の日量1㌧/ユニットではなく、その4分の1の250㎏/ユニットとなっています。

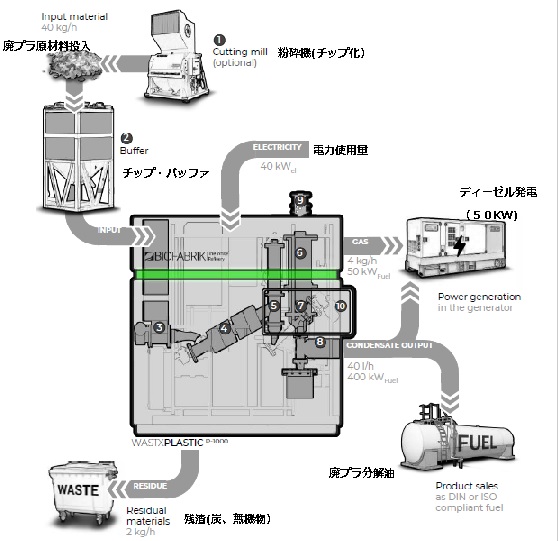

尚、この油化装置の内部構成の概略を示すのが、下記のフロー図です。

先ずは廃プラの粉砕機①でチップ化します(0.5㎝)~1.0㎝程度)。この粉砕機はオプションで選択は自由です。チップ状の廃プラが得られる場合は不要です。

次に、チップはバッファー(容器)②に一旦収納されます。直接チップを投入する場合は、必要に応じ原料供給をバッチ的に投入します。

それ以降は、連続的に投入槽③を介してチップは油化装置④に連続供給され、油化処理されることになります。分解反応炉工程では、電力で高温(450℃~500℃)で熱分解され、高温ガスと炭・無機物は分離器⑤で分離され、分解ガスは冷却器⑥、⑦で順次冷却され、最終的に得られる熱分解油はフィルター・ポンプ⑧を介して装置外に排出されます。熱分解装置は以上迄です。

その後、更に分解油はタンクに一旦貯められ、そしてボイラー燃料用等として外部販売も、或いはその場でディーゼル発電機(別オプション)用燃料油としての利用も可能です。熱分解時に発生するガスは、熱分解炉の加熱燃料としての利用の他、余剰の熱分解ガスは併せて、(Dual-Fuel)エンジン発電機(オプション)なら、(油+ガス)燃料としても使用できます。不要なら燃焼・大気放出⑨されます。全体制御用の制御機器⑩も付帯されていて、遠隔監視も可能です。

尚、この油化装置は、1ユニット当たり、毎時(40kg)(日量約1トン)を処理し、廃プラ(PE/PP/PS)から、毎時40L程度の熱分解油、及び毎時2Kg程度の炭(及び無機物)が得られます。

即ち、本油化装置では、1Kgの原料(PE/PP/PS)で、1Lの熱分解油ものエンジン・燃焼用燃料油が高収率に得られます。

更に、得られる熱分解油は単なる熱分解油ではなく,、小型船舶用のMDO(Marine Diesel Oil)の燃料基準(EU)に合致した硫黄分を含まない船舶用燃料(A重油相当)が高収率100%(L/Kg)も得られます。

従って、軽油・重油等とブレンド処理を行うことなく、本熱分解油(MDO)100%ディーゼル発電が可能です。軽油燃料仕様のディーゼルエンジンでも使用可能と思われます。出来れば、長期間の信頼性等から、現状軽油・A重油仕様(小)中大型ディーゼル・エンジン(発電機)用の燃料としての使用が望ましいと思います。

因みに、本熱分解油は、同じ量の天ぷら廃油・パーム油の1.1~1.2倍もの発電が可能の見込です(熱量差、粘度・燃焼性差)。この結果、1KWh当たりの必要燃料、価格が10~20%低下出来る見込となり有利です。

下記写真は、組立中の上記基本油化装置ユニットの正面からの写真です。内部機器の製作中で、周りの各サイドにパネルがありません。

同様にユニットの横から写真です。

何れも、BIOFABRIK社を訪問時に写した写真となっています。

下記写真は、1ユニット構成(毎時40Kg,日量1トン)の処理装置がコンテナー内に納めた写真となります。

下記は、40フィートコンテナ―に納めた最大構成であり、BIOFABRIK社油化装置5ユニット(日量5トン)構成の例です。

これを更に、並列設置すれば、日量、10㌧、15㌧、20㌧、。。と大型化も可能です。

下記は、BIOFABRIK社油化装置40フィート・コンテナ―(5㌧/日)並列6セット設置の例(イメージ図)ですが、30㌧/日(=5x6)となります。

日量30㌧クラスの油化装置は、単一機器の例もありますが、欧米製の場合、費用も高額となり、現場工期も長期となります。

本設備の主用途は、中小型・分散型廃プラ油化機向けですが、スパコンも、今や特注の1セット構成ではなく、大量生産可能なマイクロ・プロセッサーを、何千、何万個と並列連結する多重プロセッサーが主流の時代です。

廃プラ油化機も、多重プロセス・ユニット構成が、将来的には本命かも(??)しれません。

30㌧/日処理なら、基本油化ユニットが30セット構成です。

仮に、300油化基本ユニット構成(40フィートコンテナ―60セット)なら、日量300㌧もの廃プラ処理が可能となります。

出来た油を全量発電に廻せば、可成り大規模な60MW分ものディーゼル発電用燃料を廃プラ熱分解油だけで、パーム油等の様な価格変動、輸入に頼らずとも、自己で完全に供給できる計算です。

尚、本設備は、彼らの販売戦略から、通常の売り切り販売の他、ライセンス料付の割引販売方式(こちらが主)もあります。

1.標 準:1年保証、通常の単体設備販売、ライセンス料なし

この売切販売の標準本体販売価格に対し;

2.パートナー:2年保証、標準販売価格の70%の価格、及びランニング・ライセンス料(対分解油販売額の10%)

3.プレミアム:2年保証、標準販売価格の50%の価格、及びランニング・ライセンス料(対分解油販売額の25%)

4.上記の各価格は、規模が日量2トン処理(2ユニット)なら1.5倍、日量3トン処理(3ユニット)なら2倍、日量4トン処理)(4ユニット)なら2.5倍、日量5トン(5ユニット)なら3倍程度の基本販売価格の設定となります。

海外製品のサポートに不安な方は、上記2,或いは3を選択すれば、サポート面でも安心ですし、当初の投資額は少なくて済みます。

但し、長期に廃プラ油で利益を得たいなら、多分ランニング・ライセンス料不要の1の買取方式が有利と思われます。一応、彼らメーカー側の熱分解油の想定販売価格は50円/L(40Euro-Cent/L)程度の模様です。

廃プラ油化装置のオプション選択として、コンテナ―仕様(20,40フィート・ハイキューブ)、廃プラ粉砕機、ディーゼル発電機(副生分解ガス・熱分解油を使用)等が可能です。

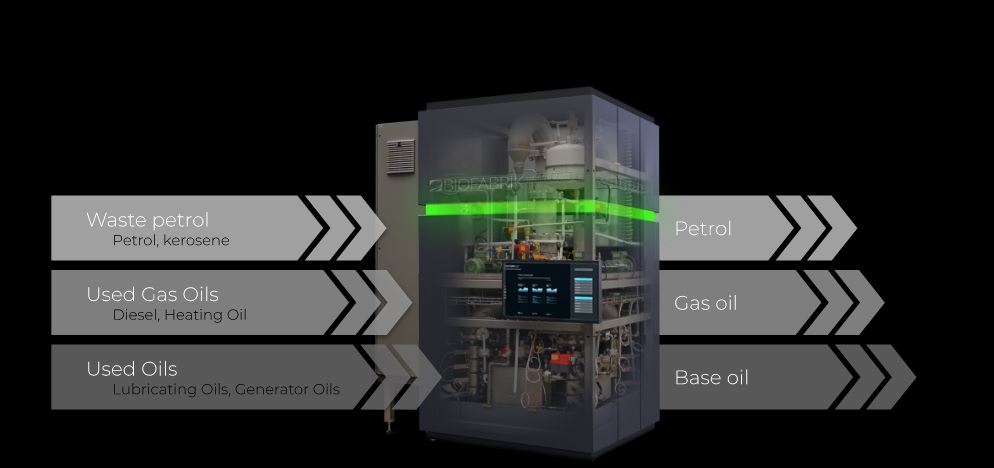

尚、同社の製品には、上記廃プラ油化装置の他、各種製品(廃プラ洗浄装置、廃油蒸留装置、脱硫・脱塩素装置、ディーゼル発電装置、ガス化・熱分解装置等)も同じ設計思想で製品化され、また順次製品化も計画されています。

下記写真はその一例の小型自動連続油蒸留装置です。

この装置で、日量3000Lの蒸留が可能です。この装置も連結すれば、6000L/日(2ユニット)、9000L/日(3ユニット)、。。と処理能力アップが可能です。

蒸留温度(Cut-Point)も任意に設定でき、かつ連続蒸留が可能です。

通常は、廃石油系燃料油類、車両用燃料油類、及び廃潤滑油類等の再生・精製処理等を行う装置です。

必要なら、廃プラ熱分解油も蒸留操作で、灯油、軽油、重油類等に分けることも可能です。揮発温度による分流・分離操作に加えて、固形分(スラッジ、金属摩耗粉)も分離可能です。

注目の本廃プラ油化装置、及び廃油蒸留装置は、EU(ドイツの他、イギリス、スペイン,な等)、米国、東南アジア、中国及び中東・アフリカ地域でも販売されつつあります。

BIOFABRIK社は、2011年設立、2013年から6年(+)の開発期間を要し油化装置の開発・製品化に成功しましたが、未だ新しいStart-Up企業です。

今後、大手投資家からの潤沢な資金・優れた技術力に加え、有力販売パートナーを得て、急速に販売増が予想されます。

現在、本油化装置,及び蒸留装置等全BIOFABRIK社

( https://biofabrik.com/en )の製品は、弊社(国内代理店)を介して導入、教育、保守等の諸サービスをご提供します。

高効率の小型連続油化装置、蒸留装置、等に興味がある方、或いはご質問がある方等、下記に直接お問い合わせ下さい。直接先方に問い合わせても、こちらに自動的に転送されます。

尚、この他にも、軽油相当の熱分解油が直接得られると言う中大型(年1万~2万トン以上)廃プラ油化装置メーカーも存在します。

用途、事業規模、及びご予算等に応じ最適な油化製品をご紹介できます。

また、その前段の油化関連のコンサルサービスも可能です。

併せて、下記よりお問い合わせ下さい。

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|

最近注目のバイオ・コール(Bio-Coal))ペレット装置(HTC)の概要紹介です!!!

下記はこのHTC技術によるプロセス・フロー図の概略例です。メーカーにより、連続方式でもプロセスは多少異なります(添付は2段反応の例)。また、バッチ方式もあります。何れもプロセスは極めてシンプルで、スラリー化した原料を中圧・中温で化学的に脱水反応(後述)させ、その後、固形分(BioCoal)と液(液肥)を分離するだけです。用途に応じ、成型加工(ペレット化等)します。

バイオコール(Bio-Coal)は下記の様なものです。この例は、ペレット化済のものですが、処理法により、いろいろな外観になります。尚、バイオコールのペレット化(ブリケット化も同様)は、木質チップ等に比べ、簡単、かつペレット化成型エネルギーも少なくてできます。

そして、下記の様な特徴があります。

-

高発熱量(23~24MJ/Kg=5,500~5,700Kcal/Kg@LHV)、褐炭(Brown-Coal)と同じ程度(炭素成分54~62%)

-

原料は水分が多くても、脱水処理後(30~50%+)そのまま使えます(水分を多く含む原料に最適)。逆に乾燥原料は水分を添加 。下記は水分を多く含む家禽類の糞をバイオコール燃料化する例です。 https://phys.org/news/2017-11-poultry-excrement-partially-coal-renewable.html#nRlv

-

燃焼は均一で、その為、燃焼装置も簡単、格安(小型の燃焼機、ボイラーでも利用可)

-

高密度, コンパクト化、その為、輸送費減、管理コスト減

-

多孔質の為、圧縮固形・成型化が簡単工程が容易、乾燥(疎水性の為、水分を吸い難く、ほぼ不要)

-

用途に応じた成型加工も簡単(ペレット化、ブリケット化、他)

-

カリウム、塩素類等無機物は水分側に溶け除去される(液肥は現地バイオマス肥量としてリサイクル消費)。この為、燃料の溶融温度が高まる(~1240℃)

-

汎用性(Versatility), 発電(ボイラー、ガス化)による発電利用、混焼、加えてペレット化/ブリケット化、石炭代替燃料として外販化も可

-

高炭素転換率, バイオマス中の炭素分の98~100%程度がバイオコールに転換できます(炭素は放出されない、高効率)。副反応で、CO2、メタン(CH4)、タール等は殆ど発生しません。炭化炉、ガス化で50~85%、メタン発酵は20%、アルコール発酵10%程度の模様です。

-

特に、湿式での燃料変換プロセスを下記に示します。メタン発酵(ガス燃料)、アルコール発酵(液体燃料)に比べ、ビオコール(固体燃料)の燃料変換効率の高さが際立ちます。

-

-

HTC法によるEFB燃料化アップグレードの例です。EFBは、毎年インドネシアで3,500万トン、マレシアで1,500万トン、併せて5,000万トン(PKSの4倍)もあり、水分(60%)も多く、殆ど放置されていると言われています。このEFBから無機物除去(K,Cl)を除去し、高エネルギー・バイオコール化すれば、最近高騰しているPKSと同等の燃料化が可能です。今回、ご紹介のHTC法は、EFBの燃料化の最適なプロセスと言えます。http://biomassproject.blogspot.com/2018/06/hydrothermal-carbonisation-htc.html

-

燃料用途の石炭代替の再生エネルギーとしての利用の他、土質改良材等にも使われています。

尚、原料から燃料への転換時の炭素(エネルギー)の転換効率を示す図を参照下さい。この図で、元のバイオマス(炭水化物の分子:C6H12O6)から燃料に変換する化学反応とその発生エネルギー値を示しています。

全廃棄物(炭化水素を含む),全バイオマス,廃プラは、超高温ガス化発電可能です!!

今回は、最新超高温ガス化装置の概要紹介です。

何れも、

6)装置は完全密閉型で、外部にガスの放出はなし(通常のガス化装置のフレアー(緊急ガス大気放出・燃焼)もなしです。

以上、ご紹介の装置と類似万能タイプの注目の超高温ガス化熱分解装置(DMG)が英国にもあります。

装置の能力も同じ(25トン/日、及び40㌧/日)ですが、多少分解温度も低く(1100℃⇒1000℃)、熱源が異なります(電力⇒合成ガス)。どちらの装置も、高濃度水素が発生できますので、自家発電用の他、高純度水素製造がターゲット・アプリケーションとなっています。

更に、米国製(Tec-TH)も最新設備であり、最注目です。あらゆる廃棄物を高温ガス化し発電が、或いは水素製造、或いは重軽油の製造が可能です。加えて、採算性も良好です。

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|