最近注目のバイオ・コール(Bio-Coal))ペレット装置(HTC)の概要紹介です!!!

今回は、特に最近注目のBio-Coal(バイオコール、半炭化)ペレット製造のHTCプロセス(Hydrothermal Carbonation)の概要紹介です!!

特に、非常に嵩張るバイオマス原料、或いはバイオマス廃棄物を輸入したり、或いは国内に於いても長距離を輸送する場合、船賃・陸送費が多くかかります。原料の現場近くで、Bio-Coal化処理すれば、広く汎用燃料と使えると同時に、原料の高エネルギー化、コンパクト化により輸送費や(輸入の場合は、日本との人件費差により)人件費等も大幅な節約も出来て、かつ全体の採算性も向上し極めて有利です。

更に、溶融で邪魔者扱の不要無機物(カリウム、リン、他)を多く含む農業廃棄物ですが、これらは自動的に除去され、一挙に溶融問題は解決します。 これら無機成分は、液状肥料として有効に還元利用できます。正に一石二鳥です、

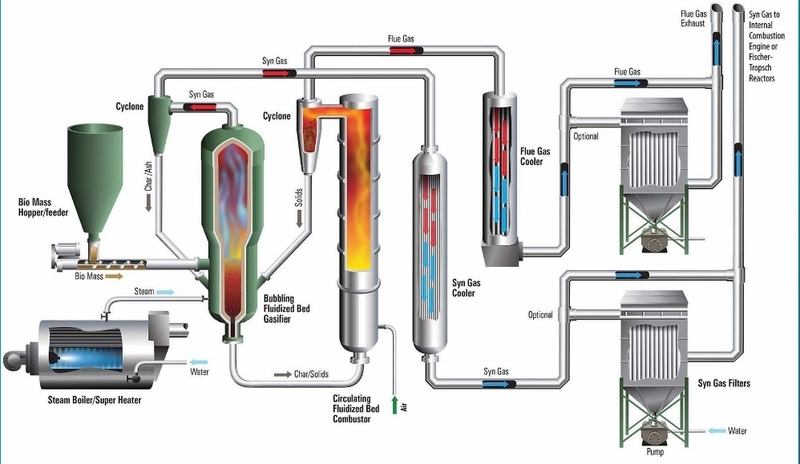

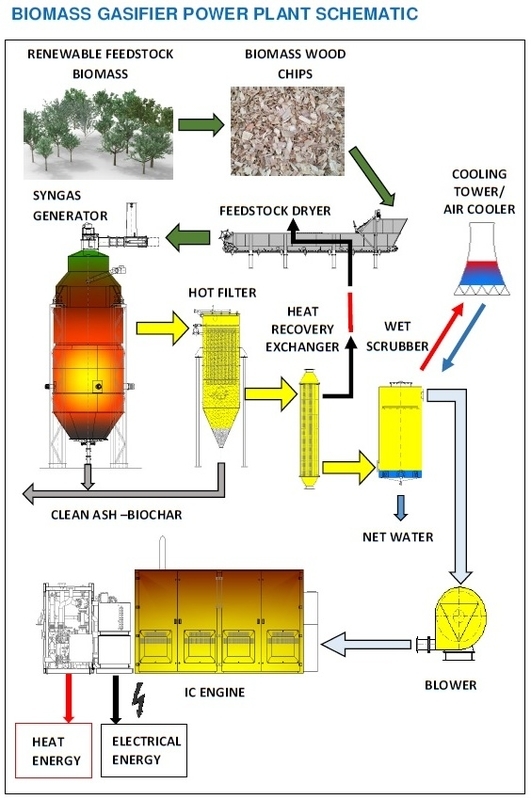

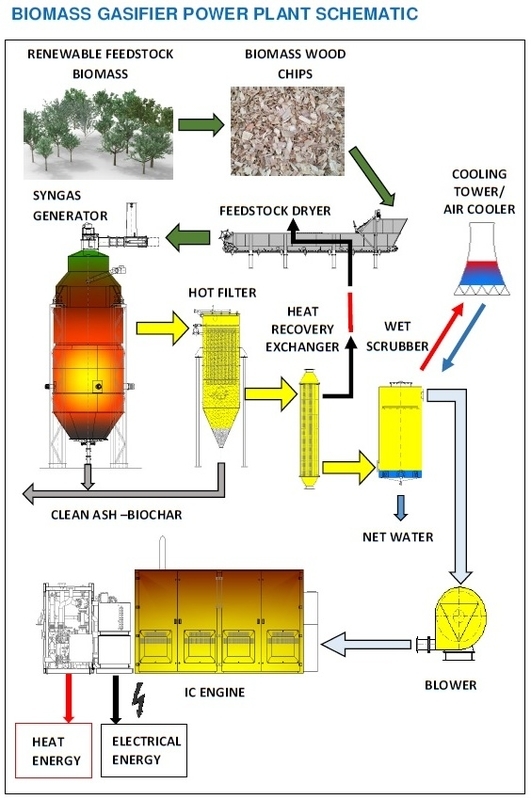

従来バイオマス利用による、例えばバイオマス発電であれば、1)バイオマス燃焼ボイラー+蒸気タービン発電、或いは2)バイオマスガス化+ガスエンジン発電等が代表的です。いずれの技術も、乾燥した固体バイオマスを原料としています。

通常、水分の多いバイオマス原料、例えば、水分を含む木質チップ、PKS/EFB(Empty Fruit Bunch)、鶏糞/牛糞、農業廃棄物(例、バガス、スラッジ)等の多くは乾燥前処理が前提・不可欠です(脱水・乾燥設備、及び乾燥費が必要)。

尚、水分の特に多い原料(例、スラッジ、食品残差、家畜の糞等)は、これらの何れも直接は使えません。多くの場合、諦めてメタン発酵等に頼らざるを得ないのが実情です。

でも、前処理としての乾燥処理不要で、水分を含んだ状態で、これらバイオマス類を直接バイオコール化し高エネルギー燃料化できる技術も、最近ではあります。そして、ボイラーでも、ガス化でも、石炭と同じ高エネルギー・バイオマス原料として使えます!!

すでにお判りだと思いますが、答えは最近注目のBio-Coal(バイオコール、或いはHydro-Char、疑似炭)です。 木炭は古くから使われてきたバイオマスの処理法で、高エネルギー燃料ですが、製法も、品質も異なります。。

尚、バイオコール(Bio-Coal)と呼んでいる製品、或いはプロセス、製造法も、実にいろいろです。単なる炭化製品も全般的にバイオコールと呼んでいる場合もあります。また、焙焼(Torrefaction)、炭(Chacoal)、或いは高圧・高温圧縮製品をバイオコールと呼んでいる場合もあります。当然、これらの場合は乾式法で、溶融、クリンカー等の問題は解決しません。ご注意を。。。!!

今回ご紹介のHTC法は、炭と言っても、炭化炉(Torrefaction=焙焼、半炭化https://en.wikipedia.org/wiki/Torrefaction : 例、ロータリーキルン方式、下記プラント例)により、原料を蒸し焼きにして製造する単なる炭(Torrefied-Biomassとも呼ぶ)ではありません。

炭化炉は、乾燥バイオマスを使う乾式(Dry-Type)、無酸素状態で中高温(250~300℃)処理をします。より高温(300~650℃)の熱分解炭(Pyrolysis-Char))、更に高温処理された所謂、木炭(Charcoal)もあります。高温処理されるに従い原料バイオマス中の水素、酸素成分が減り炭素分が増えますが、バイオマス原料の一部炭素分も熱分解し、その結果として炭素収率は低下します(単位重量当たりの炭のエネルギーは増)。

炭化炉の炭製品も、用途の多くは同じか、類似ですが、 呼び名はTorrefied-Biomass、CharCoal(木炭)の他, 時にBio-Coalとも呼ばれる場合もあります。

ここで紹介するものは、最新技術のHTC(Hydrothermal Carbonization: https://en.wikipedia.org/wiki/Hydrothermal_carbonization )方式によるBio-Coal(バイオ石炭、Hydro-Coal、Synthetic-Coalとも呼ばれる)の製造です。敢えてここでは、炭と言わずに石炭(Coal)、コールと言いますが、

1)石炭と同じような熱量を持ち、

2)石炭の様に塩素・硫黄・灰分等の不純物を含まず、

3)既存の石炭ボイラー専焼でも、混焼でも使える燃料です。

石炭と装置面、取り扱い面での互換性があります。

4)勿論、ガス化装置でも、石炭ガス化と同じ技術でも使いえます。

従って、原料の乾燥機等は不要です。

前書きはこの位にして、今回はHTC法バイオコール(Bio-Coal)製造装置の概要を(下記写真は例)をご紹介します。

本格的な上記プラント(8,000~10,000トン/年)の他、メーカーによっては、下記写真の様な小型のコンテナ仕様もあります。

下記はこのHTC技術によるプロセス・フロー図の概略例です。メーカーにより、連続方式でもプロセスは多少異なります(添付は2段反応の例)。また、バッチ方式もあります。何れもプロセスは極めてシンプルで、スラリー化した原料を中圧・中温で化学的に脱水反応(後述)させ、その後、固形分(BioCoal)と液(液肥)を分離するだけです。用途に応じ、成型加工(ペレット化等)します。

バイオコール(Bio-Coal)は下記の様なものです。この例は、ペレット化済のものですが、処理法により、いろいろな外観になります。尚、バイオコールのペレット化(ブリケット化も同様)は、木質チップ等に比べ、簡単、かつペレット化成型エネルギーも少なくてできます。

・HTCの基本反応は、古くドイツの化学者(Friedrich Bergius、ノーベル化学賞受賞)により発明(1913)された。

C₆H₁₂O₆ → C₆H₆O₃ + 3 H₂O → C₆H₂O + 5 H₂O

その後、ドイツMAx-Planck研究所 M. Antonietti(2006)により、HTC技術が紹介され再注目を浴びる。併せて、商業化研究・実施へ。

・最近2008~10年頃よりEU諸国(ドイツ、スペイン、英国等)より商業化装置が稼働開始し始め、その後装置販売、ライセンス販売が開始されています。日本の状況は不明です??

HTC反応は、中温(200℃以上)で、中圧(10気圧以上)で処理します。地球内部で石炭生成と類似環境を模擬する手法ですが、反応速度は石炭の様に何千万年~1億年(+)と長期ではなく、1.5~10時間前後(メーカアー、プロセス及び原料等により異なる)です。

そして、下記の様な特徴があります。

-

高発熱量(23~24MJ/Kg=5,500~5,700Kcal/Kg@LHV)、褐炭(Brown-Coal)と同じ程度(炭素成分54~62%)

-

原料は水分が多くても、脱水処理後(30~50%+)そのまま使えます(水分を多く含む原料に最適)。逆に乾燥原料は水分を添加 。下記は水分を多く含む家禽類の糞をバイオコール燃料化する例です。 https://phys.org/news/2017-11-poultry-excrement-partially-coal-renewable.html#nRlv

-

燃焼は均一で、その為、燃焼装置も簡単、格安(小型の燃焼機、ボイラーでも利用可)

-

高密度, コンパクト化、その為、輸送費減、管理コスト減

-

多孔質の為、圧縮固形・成型化が簡単工程が容易、乾燥(疎水性の為、水分を吸い難く、ほぼ不要)

-

用途に応じた成型加工も簡単(ペレット化、ブリケット化、他)

-

カリウム、塩素類等無機物は水分側に溶け除去される(液肥は現地バイオマス肥量としてリサイクル消費)。この為、燃料の溶融温度が高まる(~1240℃)

-

汎用性(Versatility), 発電(ボイラー、ガス化)による発電利用、混焼、加えてペレット化/ブリケット化、石炭代替燃料として外販化も可

-

高炭素転換率, バイオマス中の炭素分の98~100%程度がバイオコールに転換できます(炭素は放出されない、高効率)。副反応で、CO2、メタン(CH4)、タール等は殆ど発生しません。炭化炉、ガス化で50~85%、メタン発酵は20%、アルコール発酵10%程度の模様です。

-

特に、湿式での燃料変換プロセスを下記に示します。メタン発酵(ガス燃料)、アルコール発酵(液体燃料)に比べ、ビオコール(固体燃料)の燃料変換効率の高さが際立ちます。

-

-

HTC法によるEFB燃料化アップグレードの例です。EFBは、毎年インドネシアで3,500万トン、マレシアで1,500万トン、併せて5,000万トン(PKSの4倍)もあり、水分(60%)も多く、殆ど放置されていると言われています。このEFBから無機物除去(K,Cl)を除去し、高エネルギー・バイオコール化すれば、最近高騰しているPKSと同等の燃料化が可能です。今回、ご紹介のHTC法は、EFBの燃料化の最適なプロセスと言えます。http://biomassproject.blogspot.com/2018/06/hydrothermal-carbonisation-htc.html

-

燃料用途の石炭代替の再生エネルギーとしての利用の他、土質改良材等にも使われています。

尚、原料から燃料への転換時の炭素(エネルギー)の転換効率を示す図を参照下さい。この図で、元のバイオマス(炭水化物の分子:C6H12O6)から燃料に変換する化学反応とその発生エネルギー値を示しています。

原料として、バイオマス原料(C,H,O)であれば、全て固形高熱量燃料に転換できます。特に、水分が多ければ、今までメタン発酵位しか、燃料化はできませんでしたが、HTC法なら乾燥した固体汎用バイオコール燃料が得られるのが、特徴です。

尚、ビジネス化を実現する為には、技術評価と伴に、原料確保、バイオコールの引き取り先、経済性評価が不可欠です。

この様な場合は、既に報告の,廃プラ油化法(https://joeh.hatenablog.com/entry/2019/09/18/235449)により油燃料転換を、或いは燃超高温ガス化法(https://joeh.hatenablog.com/entry/2019/09/23/011231)等により、ガス燃料転換を図り、その後に発電等に利用できます。

。。。と言うことで、今回はバイオコール(Bio-Coal)の製造プロセスであるHTC法の概略紹介でした。この様なHTCプロセスは、世界的には数社程度あります。

一般公開可能な情報は以上です。

更に何か具体的なバイオマス処理・利用計画(海外から嵩張る未利用原料輸入、水分の多い食品・農業残差、スラッジ、他)、関連質問及び興味等があれば、下記に直接お問い合わせ下さい。出来る範囲でお答えします。

全廃棄物(炭化水素を含む),全バイオマス,廃プラは、超高温ガス化発電可能です!!

今回は、最新超高温ガス化装置の概要紹介です。

超高温での熱分解ですので、ご紹介のガス化装置は当然Tar-Free(No-Tar) の合成ガス(SynGas)が製造できます。従って、タール留分の除去は必要ありません!!

原料は通常の各種バイオマス類の他、各種農林魚業残差に加え、各種産業(廃プラ、灰タイヤ類、他)、及び一般家庭用廃棄物等、炭素(C)・水素(H)を含んだ全原料をガス化処理できると言われるガス化製品の優れものです

。

。

他に、この様な製品は恐らく存在しないのでは??と思います。

過去に紹介の廃プラ油化装置( https://joeh.hatenablog.com/entry/2019/09/18/235449 )でも、全廃プラを油化できる装置もありますが、ディーゼル発電燃料として、その熱分解油は一部(~50%)ブレンド可能だけで、全量(100%)では使えません。更に廃バイオマス類も、水素添加等を行わない単なる油化装置の熱分解油100%では、とてもディーゼル発電に利用できません。

片や本装置なら、勿論廃プラ100%でも、ガス化し、ガス化発電も可能です!!

最近、中国に次いで、マレー̪シヤでも、廃プラ類の輸入禁止の方向です。国内での有効処理が求められます。

処で再生可能エネルギー、或いは発電ビジネス(FIT)では、殆ど全て

A) 液体燃料⇒パーム油、廃油等のバイオ油脂、油⇒ディーゼルエンジン発電⇒FIT発電・売電

。。。と言う方式です。

既に、EU諸国などでは、FIT制度が無くなっています。日本も、その方向です。FIT制度がなくなれば、当然売電価格も大幅に安くなります。因みにイタリアでは9円kWh(=7セントユーロ)程度です。

でも、その様な状況でも電力は必要ですし、発電に利用できる原料は、ほぼ無限にあります。まだまだ発電ビジネスチャンスはありそうです。

ここで紹介する装置は、利用できる原料=有機物=炭素、水素を含む分子の全てです。

例えば、

・各種廃プラ類全て(塩素を含む塩ビも含め全て)

・プラ類複合材(全プラ類、混合未分別、炭素繊維、金属を含む)

・一般・産業廃棄物(塩素、硫黄、或いは金属、無機物を含むRPF/RDF)

・廃家電機器類(粉砕しても、金属類は含む)

・家畜・家禽類の糞

・廃材、鋸粉、バーク類

・スラッジ類(下水、油タンク)(無機物を含む)

・農林業廃棄物(籾殻、コーン殻、廃菌床、他各種)

・漁業廃棄物(ウキ、漁網、魚箱、他)、海藻等

・廃タイヤ、ゴム類(硫黄、金属スティール等を含む)

・石炭(硫黄が含まれる)、泥炭、ピート

・産業用廃油、潤滑油(水、金属粉等を含む)

・廃動植物、製紙廃油(黒油)、BDFグリセリン

・医療廃棄物(プラ類、綿、紙類,オムツ、他、ガラス、金属等を含む)

・他 。。。。。。。。。。

最近、上記の炭素・水素化合物の一部、或いは全てガス化処理できるガス化装置製品が、一部で公表されています。

下記は、超高温CCCガス化装置例であり、日産5トンの原料処理が可能な装置です。本装置の長さ12.5mx幅3.0mx高さ4.5m(一部のみ)とコンパクト設計です。

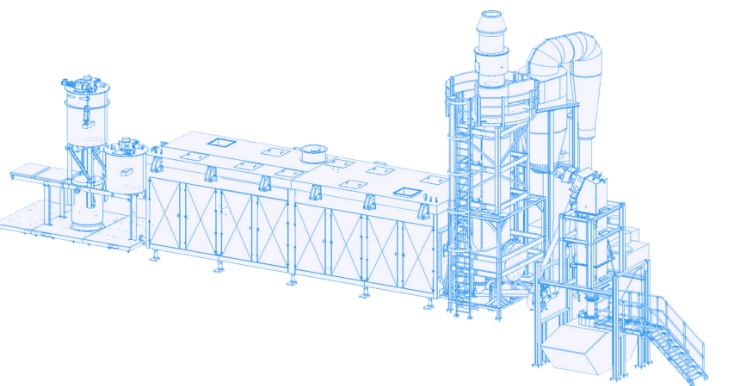

下記は、より大型の日産25トン処理装置の写真とプロセス図です。本装置の長さ25.0mx幅4.5mx高さ10.0m(一部のみ)とコンパクト設計です。

何れも、

1)本プロセスの特徴は1)無酸素状態で、超高温(1000~1500 ℃)熱分解を行う。この為の超高温熱分解炉(炉加熱法は電力 、特殊加熱・超高温方式が本装置の最大の特徴(特許)です。

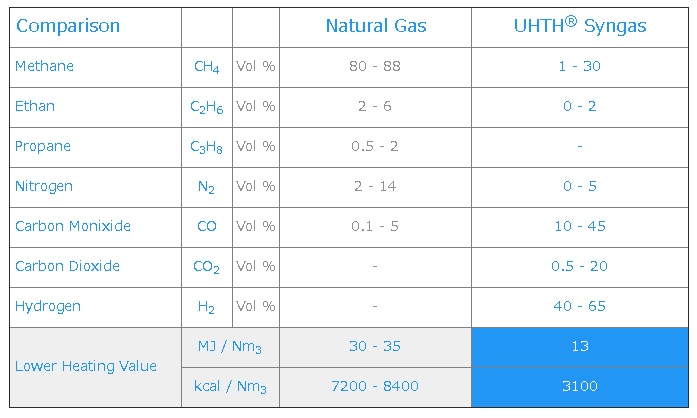

2)この結果、高熱エネルギー合成(SynGas)ガス(3100Kcal/Nm3)が得られる。これは、通常のガス化装置のSynGasの熱量(1000~1500Kcal/Nm3)の2~3倍の熱量となっています(下記表参照)。また、当然の結果、タール成分もなし!です。

尚、水素濃度が高く(最大~75%迄可)、高速型のガスエンジン発電機は殆ど使えません(中速型の高水素対応エンジンでも、最大50%程度)。

更に費用は掛かりますが、水素を分離、或いは水素反応装置を追加(鉄酸化・還元反応)して、一部を有利な水素ガス販売、或いは高効率燃料電池発電、水素低下の残合成ガス利用のガスエンジン発電の複合ビジネス、高効率発電も可能です。或いは、高エネルギー合成ガス、高水素濃度の為、ガスタービン複合発電も運転可能です。

通常の空気を使うSynGasの様に40~50%の窒素ガスが含まれていません。空気の代わり酸素を使うガス化装置で出来る合成ガスと等価の合成ガス・エネルギーが得られます。

4)原料に含まれる有害ガス成分(塩素、硫黄等)は、酸・アルカリスクラバーで除去し、クリーンなSynGasを製造できる。

5)同様に、各種金属(カドミ二ウム、水銀等も可)・無機物は、溶融・固化し、砂状の安全な固形物が得られる(下記写真、建設資材等の用途)。

6)装置は完全密閉型で、外部にガスの放出はなし(通常のガス化装置のフレアー(緊急ガス大気放出・燃焼)もなしです。

7)原料は、前述の単一原料、或いは複合原料が処理でき、その投入サイズは、固体なら1.5 cm3程度に粉砕されたもの、水分~30%程度以下となっています。水分はガス化装置の10~15%に比べ高くても処理可能です。原料水分がこれより、少ない場合、水分を加水分解反応(Hydrolysis)用に投入します。

8)高濃度水素(45~75%)を含む合成ガスとなっていて、水素製造用、或いは水素製造、発電併用の用途も可能です。

9)1基当たり25トン/日の装置を2基並列設置で50トン/日を、4基並列設置なら100トン/日の処理装置が構成できます。

10)ガス化効率は特に高く93%~98%、年間稼働時間は、年8250時間と高信頼性ですが、価格もそれなりで、そう安価ではありません。

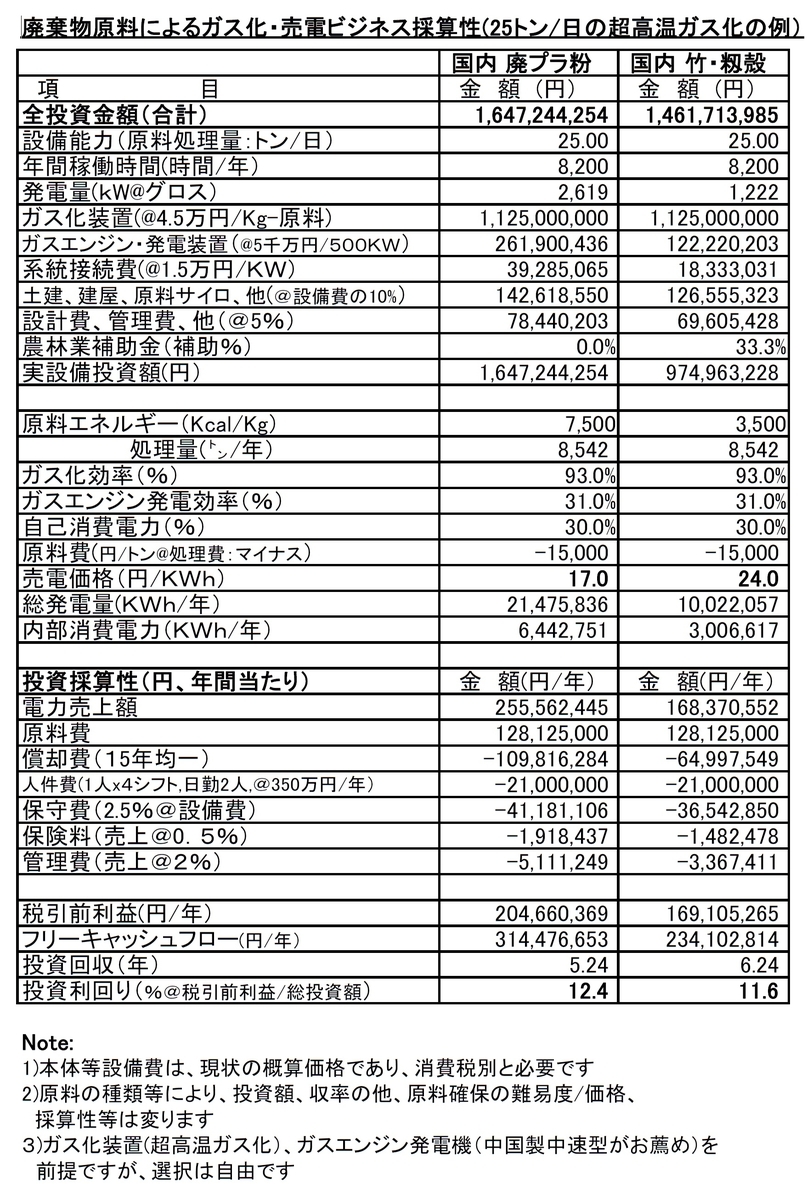

下記は採算計算の例です。単なる計算例ですので、価格、他は、実際とは異なります。具体的にはお問い合わせ下さい。

従って、予算上多少余裕のあるプロジェクト、或いは通常のガス化装置では、ガス化処理できない様な原料(危険物、有毒物質、医療廃棄物、他)対応で、処理費が得られるケースが採算上から最適・不可欠です!!??

等。。。。と言う特徴を持つ装置です

!!

!!

仮に、これらを処理し、エネルギー化、或いは発電が出来れば、原料はほゞ無尽蔵で、輸入も不要、身近で原料が確保できます。

主にCCCガス化装置の以上の説明を含め、他の高温ガス化装置(Tec-TH、)等、幾つか主に廃棄物対応の高温ガス化装置の紹介があります。

最近は、特に廃プラ原料のガス化発電が注目されています。環境問題対応と高騰するエネルギー(電気料金)対応策として【1石2鳥】です。更に、最近は安価で有力な水素製造法としても最注目です。

。。と言うことで、今回はあらゆる炭素・水素化合物(有機物)をガス化し、燃料化(例えば、合成ガスエンジン発電機燃料化)できる最新の汎用・超高温熱分解ガス化炉製品のご紹介でした。

この装置を使えば、

最早、原料探し・調達で苦労することもない!?!?

廃プラ処理前に、廃プラタイプ毎に分別し、これは塩ビ(PVC)だから、処理できない等と云うことは起きません。そもそも塩ビを含む複合材から(自動車、電機器具の粉砕廃プラ等)、塩ビのみを除去等は困難です。

また、一般の人にとり、プラスティクの種類等,見ても区別が難いと思います。

一方、本方式なら、全廃プラは元より、他のバイオマス類等、全ての炭素化合物、分別不要、粉砕処理可能です。

但し、装置はそう安価ではありません!

以上、ご紹介の装置と類似万能タイプの注目の超高温ガス化熱分解装置(DMG)が英国にもあります。

装置の能力も同じ(25トン/日、及び40㌧/日)ですが、多少分解温度も低く(1100℃⇒1000℃)、熱源が異なります(電力⇒合成ガス)。どちらの装置も、高濃度水素が発生できますので、自家発電用の他、高純度水素製造がターゲット・アプリケーションとなっています。

更に、米国製(Tec-TH)も最新設備であり、最注目です。あらゆる廃棄物を高温ガス化し発電が、或いは水素製造、或いは重軽油の製造が可能です。加えて、採算性も良好です。

尚、本装置情報の一般公開は以上です。

これ以上は現時点では行いません。具体的に興味、検討をしたい方は、下記に直接ご連絡下さい 。

。

仮に予算上の限界、或いは原料選択(木質系)、用途(発電)限定なら、敢えて紹介の超高温ガス化装置を使わなくとも、次のガス化装置( http://www.biofuels.co.jp/page2 )の比較的安価な (1)FPT・PMX、(2)INSEWR、(3)汎用UG、(4)LiPRO、(5)APLのガス化装置から、使用予定原料、規模、用途等から必要十分なベストなガス化装置を選択下さい。

中大型のIFPT・PMX、INSER及びUGタイプなら、何れも性能重視しつつ価格破壊の国内最安値を保証します!

小型LiPROは、諸事情で最安値とは言えないかも、知れませんが機能・性能最重視のガス化発電装置です。小型APLは、最安値中の最安値ですが、用途が限定的(FITは不可)です。

尚、今回ご紹介の装置は、性能最重視のポルシェ並の価格かもしれません。他社販売のガス化発電装置も、Roles-Royce並の高価格製品も多く、その製品の機能、性能の評価も不可欠で、かつ、それだけのお金を払う価値が有るか、否かを良く吟味しましょう!!

何れが良いか、選定に困る場合は、下記に直接お問い合わせ下さい。

尚、此れらの諸製品より安価な商用化ガス化装置(FIT対応可能な)製品(例えば、1KW当たりの設備単価)があれば、是非ご教示ください 。

。

では、また。。。。

Joe.H

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|

廃プラ&廃タイヤ油化ビジネスが現在大注目です!!??

最近、廃タイヤ(ゴム類を含む)、廃プラ類の油化ビジネスが(再)注目されだしています。

この問い合わせも、最近増えています。有望分野だと思われます!!

そこで、今回は、主に採算性とその投資額等について、ご紹介します。

廃プラ・廃タイヤ類の油化装置は、下記にもあります。

1)廃プラの油化(液化)装置は、下記のH.P.の(1)に掲載されています。

必要なら、更に水素添加を行えば、軽油と同等な高品質の燃料油も製造できます。

2)更に、廃タイヤ、廃プラ油化装置は過去(4年前)にも、下記の本Blogで紹介済みです。

勿論、廃プラ油化装置は国内製品もあります。しかし、。。

多くは小型(~2トン/日)、バッチ方式、熱分解方式(無触媒)です。油化装置の会社によっては、顧客先の装置停止中、或いは業務停止・破産の会社もある様です。

後段でご紹介の様な中大型(12トン/日、3600トン/年)、連続式の触媒法熱分解油化装置は恐らく無いと思います。

他に設備能力は、より大型の24トン/日、38トン/日、或いは中小型の3トン/日、6トン/日等もあります。

この油化装置が(再)注目されだしたことは、理由・背景はいろいろあると思います。

1)特に、廃プラスティク゚類の投棄、埋め立ての問題、海洋汚染(マイクロ・プラスティクスによる魚類・人体への影響)、。。。等です。

この為、特に海外では、投棄プラスティクス回収、埋め立ての掘り起こし回収による油化が注目されています。

回収業者ばかりでなく、プラスティクス製造化学会社までも、その社会的な責任から、自らも廃棄プラの回収・利用を目指しています。

特に、最近海外の大手化学会社も回収事業を開始(或いは、計画)しています。国内の化学会社も、まだ一部ですが、同様です。

2)従来、海外(中国等)へ廃プラ輸出をして、その場をしのいでいた回収業者も、輸出が最近できなくなった様で、国内で廃プラ処理に困っている様です。国内ばかりでなく、例えばEU諸国の廃プラ85%を中国へ、従来輸出していたものが、不可能になり大混乱。

この為か、プラ使用を削減、或いは使い捨て禁止/再利用等も検討中とのことですが、即実現は出来ません 。米国も同様の様です。

。米国も同様の様です。

廃プラ由来の熱分解油は不完全な燃料です。

課題もあり、用途も制限があり、使用に当たり注意も必要です。

4)油化装置価格も、海外製なら、下記に添付の様な処理能力に対して比較的求め易い価格です。

加えて触媒利用により軽油留分(沸点、熱量、粘度、他の物性値)が高収率で得られます。また、油化装置も連続自動運転できます。触媒を使う油化装置は国産機ではないと思われます。

5)これらの理由からか、最近、油化装置の問い合わせが急増しています。

尚、廃プラ類が全て油化できる訳ではありません。油化し難いものもあります。

最新技術では、PET等は廃プラの原料であるモノマーに分子レベルで戻したり、ペレットに戻し再利用できる技術も開発されています。燃料変換(油化)より、効率的です。

この様な背景から、今回は油化ビジネスの採算性の計算の1例をある油化装置でして見ました。勿論、油化装置も、原料種、分解油用途、規模、装置機能、投資額等により最適な装置は変わります。

下記は、計算例です。連続式、触媒熱分解法の例です。

紹介の油化装置は、廃プラ処理量は12トン/日(2系列)、3,600トン/年の装置となります。連続式で1日10~12トン規模は、ビジネス上からほゞ下限で、上限は100トン程度(並列設置)迄あります。設備的には、半分の6トン/日(1系列)、1,800トン/年もありますが、価格は多少割高の60%程度になります。

夫々の状況により、勿論採算性は変化します。

Case-Aは、廃プラ原料チップを外部から有価で購入し、廃プラ油化ビジネスを開始し、分解油(軽油相当)を生産する場合です。

この場合、廃プラ(粉砕チップ)を15000円/トンと仮定しています。

Case-Bは、廃プラを産業廃棄物として処理費を、既に得ている回収企業(業者)が、廃プラ油化ビジネスを行うケースです。

廃プラ類を3万円/トンで引き受け、油化原料とし自己利用するケースです。

廃プラ原料回収率を80%(残り20%はゴミ、他と仮定)、油化原料のチップ化転換費用は1万円/トン、及びこのビジネス利益1万円/トンを合せて、2万円/トンの費用を見込んでいます。この前提でも、油化廃プラ(チップ)原料費は負の原料費-4000円/トンとなります。

尚、この関連設備、製造費は、廃プラ原料チップ製造関連で別途考慮することし、下記計算には含めていません。

重要なのは、廃プラ原料(1Kg)からの分解油が何L得られるかの収率ですが、通常70~95%程度です(計算例は85%としています)。実原料サンプルの熱分解テスト(有料)を行えば、より正確な収率が得られます。

計算例では、製造された軽油相当の燃料油価格60円/Lを見込んでいます。

重油(A)ですら、現状価格アップにより90~95円/Lもしている状況ですから、実際の分解油、高エネルギー(軽油・重油と同等以上の熱量:10,500Kcal/Kg)、無煙、冬季固化なしの燃料は、重油燃料以上の価値があると思われますが、価格60円/Lの前提は重油の3分の2となっています。

軽油は、現在110~130円/Lもしますので、例えば、熱分解油(Pyrolysis-Oil)を3分の1ブレンドした燃料(上限ブレンド%は50%程度)をディーゼルエンジン付の建設機械、発電、機に使えば、理論的には100円/L程度になります。

そこで、次の計算例を見てみましょう!!

Case-Aでも、投資利回りは18.7%、投資回収4年弱です。

Case-Bなら39.9%、投資回収2.2年となります。

上記の数値は、分解油60円/L(6万円/KL)の計算例ですが、。。。

上限と思われる重油と同じ評価の燃料価格90円/Lだとすると、

Case-Aでも、投資利回りは46.5%、投資回収1.88年弱です。

Case-Bなら67.7%、投資回収1.34年となります。

。。となり、驚異的な投資利回りとなります。

実際、海外例でも投資回収2~3年程度となっている様です。

下記の添付の採算計算の表は、単なる超概算の計算例です(消費税含まず)。

勿論、個々のデータでの再確認が必要です。現実の投資額は、発注時の現地価格、為替及びオプション仕様等で、可成り変動します。

何れにしても、高収益ビジネスとなり得ます!!

下記は、提携先の廃プラスティクスの触媒法の装置価格の概算見積額の一例です。

価格はメーカー、方式、規模等により、いろいろです。因みに2~4倍も高額なケースもあります。

触媒方式廃プラ熱分解装置で、この規模(年3600トン)、連続式自動化装置としては、下記は最安値に近いと確信しています。

この熱分解装置、使用できる廃プラは廃PE/PP/PS等ですが、ブロック運転すれば、廃タイヤ、或いは廃エンジン油等からも熱分解油、及びカーボン・ブラック(CB)が回収できます。

CBは、農業(鶏糞等とのブレンド剤)、及び燃料(炭代替)の他、カーボン・ブラック製品の原料化としての利用もあります。

以上、廃プラの油化(ビジネス)の概要を主に投資額、採算性等から、廃プラの触媒熱分解装置(Waste Plastics Catalytic Depolymerization Process)を紹介しました。

バイオマス(バイオ油)の発電ビジネス(FIT)も、最近の電力価格の低下見直しにより、採算性が低下したり、原料の調達の課題(パーム油輸入、間伐材、安定価格、他)、スケールメリットを狙った投資額増等により、ビジネス上、実現が危ぶまれる場合も、少なくありません。

熱分解油の販売(自己使用)は、FITの様に20年間も売上営業努力が不要とはなりませんが、

1)廃プラ(PE/PP)が充分原料確保でき、正しい触媒方式熱分解油化装置の選択が前提ですが、軽油・重油を多量購入し、ボイラー燃料、或いはディーゼル建機、ディーゼル発電燃料(軽油、或いはBDF,SVO植物油とのブレンド燃料化)等の用途として、

3)これら燃料用途で、これら燃料を代替購入可能な顧客を確保、見込める場合(顧客の燃費削減、自らは廃プラの油化ビジネス)

4)尚、上記例の様な、設備費と操作員・設置場所は必要ですが、。。。。

等なら、充分廃プラ油化は採算的に問題ないと思います。特に、バイオマス発電の様に、原料確保の課題(質・量的確保、高価格)も少ない筈です。

以上述べた様に、油化装置及びこれらを用いた油化ビジネスが注目されている状況で、新たな油化装置も開発されつつあります。注目している例を下記に紹介します。

1)流動床方式油化装置

ほゞ100%油化装置=横ドラム式油化反応炉方式(加熱量の限界から大型化も限界有り、1系列6~10トン/日程度)ですが、こちらは流動床方式熱分解油化装置であり、ガス化装置などと同様、ほぼ無制限で大型化が可能です。因みに、下記は、年7000トンの処理能力ですが、流動床方式の為、コンパクトです。生産された油は、化学基礎原料のナフサ(ガソリン留分)、船舶用燃料、潤滑油材、ワックス原料とあり、主にそれぞれを扱う化学製品メーカーへの原料供給・販売となります。

2)新方式油化装置

こちらもドラム式油化反応炉方式ではない新方式(特許)の油化装置です。詳細は不明ですが、各方面で注目されている油化装置です。原料は通常と変わらずPE/PP/PSとなっていますが、注目は触媒方式による油(前の添付写真)の性状等です。

3)全廃プラ原料対応油化装置

油化装置=PE/PP/PS限定が常識ですが、この装置はPVC,PETも混合状態で処理可能の様です(PVC100%でも可能)。従って、油化処理の原料種による分別が不要です。勿論、塩ビ(PVC)の処理だと塩素(Cl)が発生するのですが、処理装置が含まれています。尚、この装置では処理温度が低く、ダイオキシンは発生しません。

4)全廃プラ原料対応油化装置(PSモノマー・リサイクルも可)

この最新油化装置( http://pyrowave.com )は、通常の油化装置が、熱源として自己のオフガスを多く利用するのに対し、電磁波(Micro-Wave)加熱を行う方式の油化装置、それも燃料油化だけでなく、PSモノマーも製造出来る装置です。

殆ど全ての廃プラ未選別で、年800~1200トン処理と小規模できる機器です。

最大の特徴は廃PSプラ、或いはPSを多く含む廃プラであれば、PSモノマー(スチレン)が直接得られ、新原料(バージン)として再度使える(リサイクル)ことです。 大手PSプラメーカーも注目しています。元のプラステック原料(この場合PS)に戻して、再度新プラスチック(PS)としてモノマー・リサイクル化できれば、油化燃料化より、遥かに好ましく効率的です。他社でも廃PSからPSモノマー(スチレン)として回収できる装置もあります。

何れにしても、プラ類のモノマー・リサイクル法は、最注目の技術です

!!!

!!!

この最新油化装置は、合成軽油製造装置と言う範疇の装置です。単なる廃プラの油化装置、バイオマス油化装置装置とは異なります。廃プラ・ゴム、(廃)バイオマス、及び廃油等を全て触媒を使い油化(合成軽油)できます。、この合成軽油製造装置も、直接油化方式(KDV、W2E,他)、或いはガス化後、軽油合成により油化方式(IH2.他)する等幾つかの方式があります。何れも100%軽油代替(Drop -in)可能と言うのが宣伝文句です。

下記写真は、直接油化方式合成軽油装置の一例です。具体的な会社名は、この場では省きますが、世の中の進歩には驚きです!!

今回、テクニカル面の一般公開は省略しました。

最近の廃プラ処理流れは、その社会的な責任と共生等から、製品を製造した企業(業種)に戻す(Waste Recycling and Return to Manufacturer)ことが叫ばれていて、これらの企業も直接、間接にその実現に向かいつつある様です。

従来の廃棄物回収業に加えて、より上流の石油化学会社、プラ(ゴム、タイヤ)製造会社、加工・成型会社、或いは大手のプラ類消費・利用企業・消費者も、この分野に参入しています。

追伸)2018-07-18

大手石油・化学会社であり、バイオ油、バイオ油廃棄物から合成軽油(Renewable Diesel)、ジェット燃料(Renewable Jet-Fuel)を商業生産中の最大手、フィンランドのNeste社( https://www.neste.com/neste-70-years-finnish-oil-refiner-worlds-largest-producer-renewable-diesel )がプラスティク油化分野へ本格的に進出する模様です。野心的な計画では、2019年度より試験生産を開始し、2030年までに年100万トン(+)の処理計画です。

いよいよプラスティク゚油化も、確実にこの世界の大きな流れです!!

追伸)以上

今が ビジネスチャンス です!!

何か、具体的なお問い合わせがあれば、下記にお願いします。

最適なガス化発電装置が選択できます!!

今回は、簡単に最適なガス化発電装置の候補が選択できる早見表を準備しました。取りあえず候補機種を見つけて、その後、更に詳細を確認しましょう !

ガス化装置の候補機種は、取扱中の7機種の候補装置があります。

5)UG ( Blog記事なし)

選定項目は、下記です。

・バイオマス原料(種類)

・材料加工状況(チップ、他の区別)

・サイズ(cm、mm)

・水分量(%)

・発電規模(kW)

・ガス・エンジンタイプ(中・高速型)

・系統接続

・本体部価格帯(万円/kW)

としてあります。

詳しい装置の仕様説明は、本Blogの紹介記事、及び下記のH.P(http://www.biofuels.co.jp/page2.html.)を参照下さい。

基本的には、◎印及び〇印を選択すれば、問題ありません。

△印に該当する場合は、注意が必要です。

必要ならお問い合わせ下さい。

以上、上記の表から、きっと最適なガス化発電装置が見つかると思います。既に他社製品を検討中の方も、この表で比較をお薦めします。概算価格も含めて採算性と資金確保の確認等も必要です。

では、また。。。。

Joe.H

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|

(超)高効率のバイオマス・PMXガス化装置(10MW)の新たな実例紹介(2)です!!

今回は注目の(超)高効率のバイオマス・PMXガス化発電装置の続編(10MW版)製品の紹介記事です(尚、PMX、(合)バイオ燃料のOEM製品です)。

同じタイトル(750KW版)のA-Tecガス化発電は下記を参照下さい。

日々の情報探索・研究(Info. Search & Research)と接触( Contact)をしていると、この分野で開発中の最新技術、或いは商業化された優れたガス化製品が、既に取り扱い中(INSER,FPT,UG,LiPRO,APL)の5タイプガス化発電装置(http://www.biofuels.co.jp/page2.html )に加え、未だ国内販売店もされていない優れたガス化発電装置は数多くあります。そこで、現在、代理店契約準備・調整中です。

装置の評価と選択のポイントは、機能性、効率性、そして価格のバランス(機能性能価格比)です。技術的、機能的にに面白いもの、発電効率も優れたガス化発電製品は幾つもあります。

しかし、どんなに高性能でも、採算性が得られないと思われる高価格製品は選びませんし、興味もなく、人にご紹介も、顧客からのメーカー・機種指定以外は通常しない様にしています。

顧客に紹介する基準、或いは国内販売代理店として重視ている製品は、この基準に全て合致するガス化発電装置製品群です!!

この様な観点から、今回の紹介製品も最注目の新規(超)高効率ガス化発電プラントです。

現在導入を検討中の皆様にとって採算的にも納まる(と思われる)製品の概要紹介をします!!

PMX-IGCC10MW

同様に、

尚、国内ではこの様な高効率のガス化発電の例は、他の遥かに高額装置でも、100%存在しないと思います。

実例があれば、是非教えて下さい!!

PMXガス化複合発電方式(10MW)の例

次は、最近ガス化発電も、原料の高騰や装置の高止まり等の理由から、採算が苦しい例も多くあります。これはボイラー・蒸気タービン発電でも同様です。

発電能力5~30MW程度の規模の場合、バイオマス原料は国産間伐材は量的に無理で、国産一般材、或いは輸入材に頼ることになります。この結果、売電価格も間伐材の40円/KWhから24円/KWhと低下する為、電力売上額が低下し、採算性も低下します。我々の取り得る対策の一つは、発電効率の大幅なアップと設備費の大幅な削減です。

その₁例を下記に示します。

添付のプロセス・フロー略図にある様に、ネット10MWの発電を行うPMXガス化複合発電プラントの例です。

ネット発電効率(G)は、ガスエンジン発電量(H)、排熱回収ボイラー発電(I)、及び自己消費電力(J)とすると、下記となります。

先ず、水分40%の原料エネルギー(B)を計算します。

B = 10.44MJ/Kg x 239Kcal/MJ /860Kcal x

x2.84Kg/sec x 3600sec/h = 29,663KW/h

従って、ネット発電効率(G)は、下記となります。

G = (H+I-J)/B=(6、000+4、400-400)/29,663=33.71%

F=(H+I)/B=10,400/29,663=35.06%

詳細は省きますが、この様に高効率のバイオマス発電の例は、10~30MW程度の規模では、未だ存在しないと思います。

この例では、ガスエンジン発電効率は、見掛け上余り高くない中速型(600rpm)を使用しています。それでも、全体ではこの様に高効率発電を可能としているのは、特別な高温排熱回収蒸気ボイラー(HRSG)・蒸気タービン発電の為です。

ガス化炉を高効率Up-Draft法を使い、副生するタール分で、追加燃焼していて、高圧蒸気(圧力50キロ)を生成し、それで蒸気タービン発電を行っている結果です。

尚、Up-Draft法の関連情報は、下記のガス化ページの(2)FPの説明文、或いは同じUp-Draft方式の説明記事例(http://biofuelsacademy.org/index.html%3Fp=470.html )を参照下さい。

Up-Draft方式ガス化の為、水分40%も含む木質チップを乾燥機を使わず、40%水分の原料を直接投入・ガス化が可能となります。

当然、タール油分も多量に発生しますが、排熱ボイラー(HSRG)エンジン排熱を追加補助燃焼させ加温する補助燃料として、合成ガスの一部と伴に有効利用し、その結果、中圧蒸気(5Mpa)を発生・タービン発電を行います。

この結果、上記フロー図の様に、4400KW発電となります。エンジン排熱回収だけのHRSGの場合、低圧蒸気(2MPa程度)の発生ですから、タービン発電効率も低い状況です。

通常排熱ボイラー複合発電方式では、低圧排熱回収ボイラー、ORC発電等では、主エンジン発電の5~13%程度の発電量増程度ですが、この例では、驚異の73%増にもなっています。

エンジンの排熱温度が530℃ですが、これから排熱回収する普通の複合発電法と異なり、ガス化装置の副生タール・熱分解油を追い炊きすることにより、1000℃もの高温ガスを発生させ、そして高圧蒸気を副生させ蒸気タービン発電を行います。

尚、使用する合成ガスエンジン発電機は下記の中速型(600rpm)V型16気筒(V16)タイプを6基(各1000KW)を使います(合計6000KWの発電)。

この例では、Up-Draft法の特徴であるタール分多量副生、向流方式による高効率ガス化炉の特徴を生かして、出来た(メタンを多く含む)高エネルギー合成ガスを、主にガス・エンジン発電機を駆動すると同時に、タール分を排熱回収ボイラー燃料に振り向け、高効率高圧蒸気タービンも駆動する複合発電の例です。

尚、幾ら高効率でも、設備費が高額では、発電ビジネスの採算性は向上しませんが、通常の単純なガス化+ガスエンジン発電機サイクル発電の投資額以下に納めるべく、現状鋭意検討中です。最も、国内設置の場合、排熱ボイラーと蒸気タービン発電機(HRSG)は、法的な規制から国産品に変更が必要の模様で、この部分は割高(2倍~?)な国内価格と成りそうです!!

この複合発電方式の発電規模ですが、最低でも5MW、標準は10MW、20MW、30MW程度の規模を想定しています。

但し、国内で蒸気タービン複合発電は、国産の排熱ボイラー及び蒸気タービン発電機に代える必要性から、この部分の価格アップにより発電規模は20MW程度以上の発電規模でないと採算性はやや苦しくなると思われます。現在10MWの高温ORC複合発電を海外プロジェクトで計画中です。理由はORC複合発電設備の10MW規模クラスの需要、価格、規制の有無等の関係からです。国内の場合、2MW未満、FIT対応で、高温中型ORC複合発電を計画中です(同様に、海外でも2MWを計画中です)。

次に、上記の超概算採算性の紹介します。生木丸太一般材(2500円/トン@水分65%)購入、チップ自己製造と未乾燥一般材チップ(6000円/㌧@水分40%)購入による売電事業(FIT売電価格24円/kWh), 更に建築廃材(価格1500円/㌧@水分40%と仮定、売電価格13円/kWh)購入による売電事業の3ケースです。

一般材なら設備投資が安価の為、何れも投資回収が3.9~4.3年以内と云う短期となります。建築廃材利用のケース、通常は水分が少ない状況ですが、仮に高水分40%の場合でも、7.5年の投資回収です。自己で建築廃材から、直接チップ製造出来れば、更に短期間の投資回収が可能と思われます。

理由は設備費も高効率(33.7%)設備で超安価(1KW当たり49万円、直販価格)に加え、(超)高性能の複合発電の結果です。

尚、下記も、添付は単なる計算例ですので、個々のケースで,仕様、及び価格の確認が必要です。

10MWクラスのバイオマス発電に必要な原料は、殆ど国産材ではなく、輸入材に頼ると思われますが、この場合、保管スペースも膨大となり、建屋内、大型サイロ保管なら設備費も膨大に必要です。因みに、毎時10㌧強(水分40%)が必用になり、毎月1回の船便輸入なら、7200㌧ですから、船便の遅れ等を考慮すると1万㌧もの保管容積(6万m3程度)も必要です。

尚、性能も、価格も超一流のSYNOVA(Milena&OLGA)ガス化発電装置( http://synovapower.com/our-solution/ )もあります。

ご参考までに、下記が30MWのガスタービン複合発電装置の例です。

ご紹介のガス・エンジン複合発電装置より、効率が1%だけ高いだけで同じ設備能力比較の価格は、少なくとも2.5~3.0(+)倍以上すると思われます。過去に折衝しましたが、結局止めました。とても、通常の高価格の原料バイオマス発電では採算が取れません。大型の処理費が得られる廃棄物ガス化発電等の用途だと思われます。、

最も、原料は木質に加え、廃棄物も完璧に取り扱いができて、ほぼ万能機です。

仮に、設備資金が無尽蔵近くあるなら、一流ブランド品が不可欠なら、下記メール先にお問い合わせ頂くか、直接問い合わせ頂いて、是非ご検討下さい。

本来はバイオ製油所(Bio-Refinery)向け設備であり、前記の例と同様に窒素分を含まない高エネルギー合成ガスが製造できます。

大型廃棄物(及びバイオマス)の発電用にも使えますが、価格もSNOVAより安価ですが、それでも割高で、通常の発電用途では採算上苦しいと思われます!!

以上、過去に例のない高効率のガス化発電例の概要を紹介しました。

今後5~10年後の将来的には、大規模バイオマス発電なら、順次バイオマス発電効率50~60%程度を目指す高圧ガス化+ガスタービン複合発電方式も、EUの一部で既に検討が進んでいますが、発電規模は50~100MW以上の規模の様です。

これ以上の詳細内容は、一般公開は出来ませんが、

・具体的な計画を持たれている方、或いは

・現状採算性が苦しく、バイオマス発電プロジェクトを進められない方、

等は、是非下記にお問い合わせっ下さい。

採算にのる計画になるかもしれません

。

。

。

。では、また。。。。

Joe.H

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|

(超)高ガス化・発電効率・無Tar-Freeタール(Tar-Free)バイオマスガス化装置の実例紹介です!!

今回は、最注目の(超)高効率のバイオマスガス化発電装置の例の概要紹介です。

日々の情報探索・研究(Info. Search & Research)と接触( Contact)をしていると、この分野で開発中の最新技術、或いは商業化された優れたガス化製品が、既に取り扱い中(FPT,S-Nova,CCC,INSER,UG,LiPRO,APL)の7タイプガス化発電装置(http://www.biofuels.co.jp/page2.html )に加え、未だ国内販売店も、紹介もされていない優れたガス化発電装置は数多くあります。そこで、現在、代理店契約準備・調整中です。

装置の評価と選択のポイントは、機能性、効率性、そして価格のバランス(機能性能価格比)です。技術的、機能的にに面白いもの、発電効率も優れたガス化発電製品は幾つもあります。

しかし、どんなに高性能でも、採算性が得られないと思われる高価格製品は選びませんし、興味もなく、人にご紹介も、顧客からのメーカー・機種指定以外は通常しない様にしています。

顧客に紹介する基準、或いは国内販売代理店として重視ている製品は、この基準に全て合致するガス化発電装置製品群です!!

この様な観点から、今回の紹介製品も最注目の新規(超)高効率ガス化発電プラントです。

現在導入を検討中の皆様にとって採算的にも納まる(と思われる)製品の概要紹介をします!!

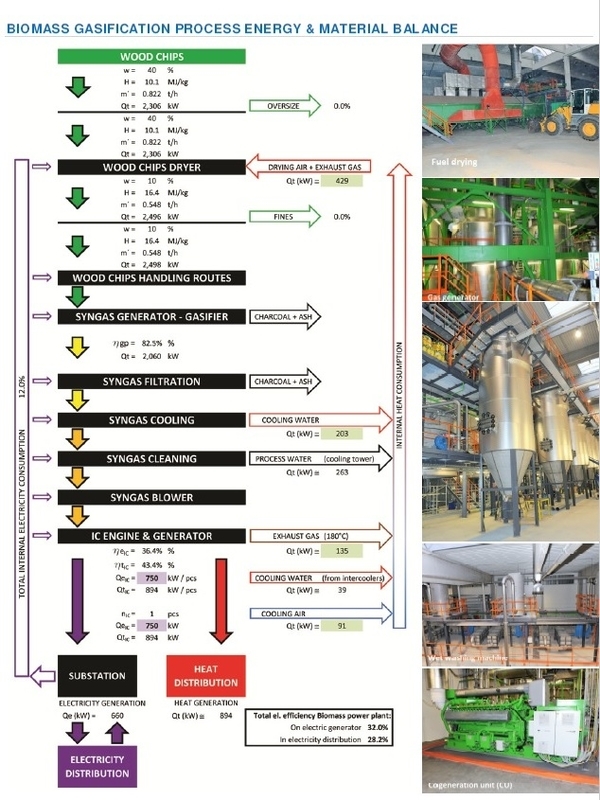

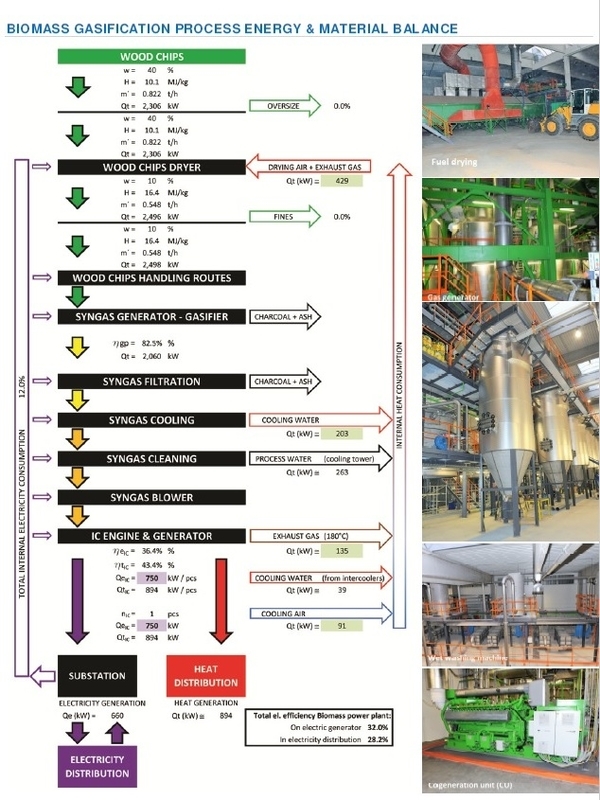

次に、このガス化炉の簡単な熱・物質・発電収率を下記にしまします。

次に、このガス化炉の簡単な熱・物質・発電収率を下記にしまします。

現状、この装置はEUで4例があります。何れも(廃)木質チップ原料(ペレットも当然可)です。バイオ・コールも、10~20%程度なら試験済ですが、それ以上、或いは他種原料は試験・評価が新たに必要です。

現状、この装置はEUで4例があります。何れも(廃)木質チップ原料(ペレットも当然可)です。バイオ・コールも、10~20%程度なら試験済ですが、それ以上、或いは他種原料は試験・評価が新たに必要です。

尚、国内ではこの様な高効率のガス化発電の例は、他の遥かに高額装置でも、100%存在しないと思います。

実例があれば、是非教えて下さい!!

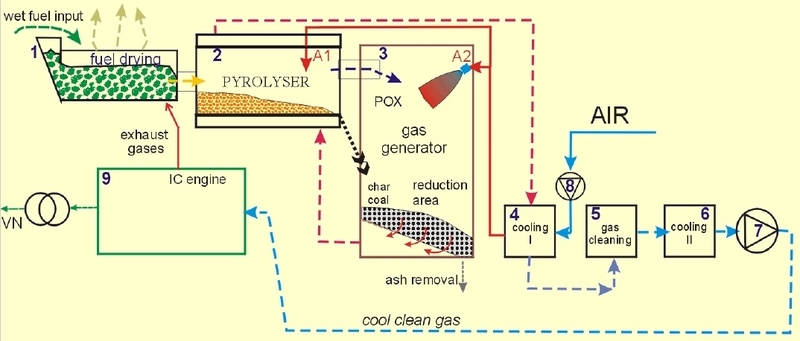

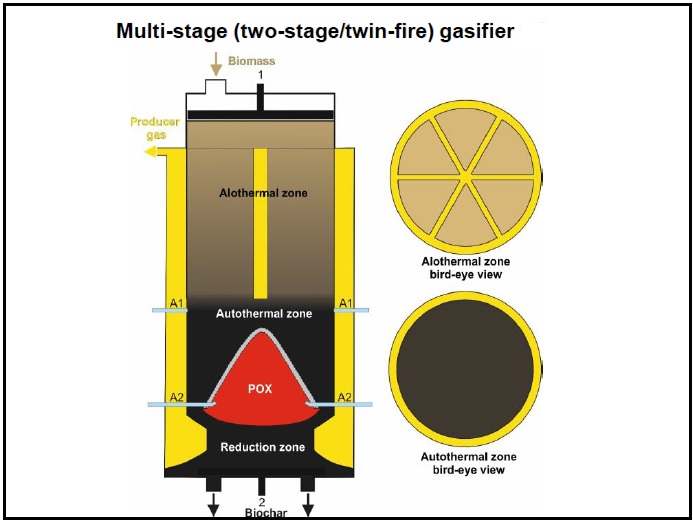

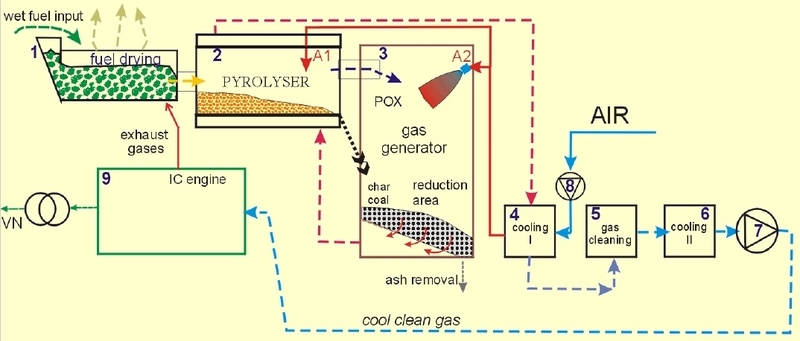

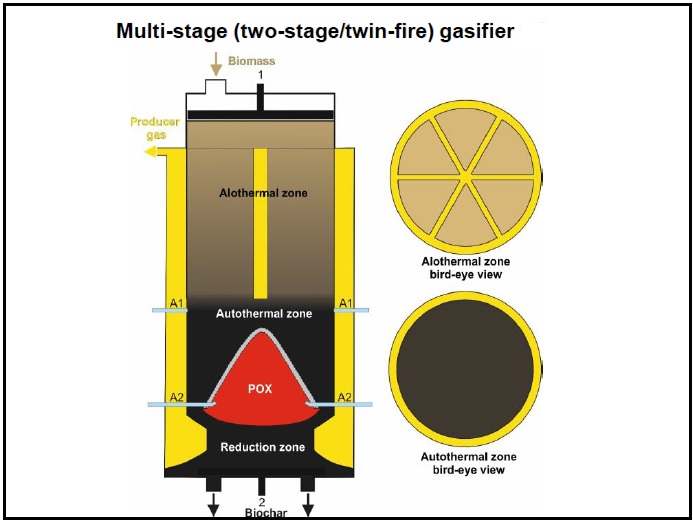

多段ガス化方式(750KW @JMS416)の例

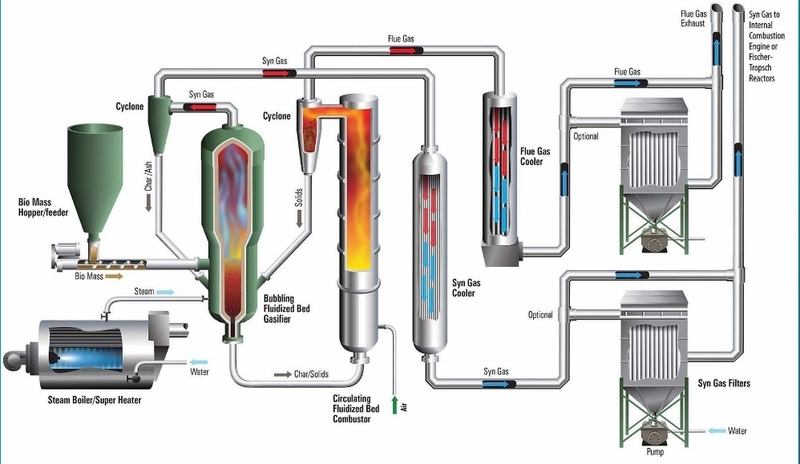

このA-Tec社製品の特徴は、既に何回か本Blogでも紹介済のLiPRO(50KW)の様な多段法(3-Step)を採用したガス化炉であり、LiPRO、INSER( 500KW )の様なタール処理不要(No-Tar,Tar-Free)、(超)高効率装置です。

次のプロセス・フローに示す様に、乾燥機(Dryer)付で、水分40~50%程度の原料チップをそのまま、ガス化し発電が可能です。

乾燥機はガスエンジン排熱を使う処は通常方式ですが、組込一体化された装置となっています。乾燥処理に続き、熱分解(Pyrolysis)、ガス化(Oxidation)、そして還元(Reduction)部へと続きます。

図では、熱分解部とガス化・還元部がLiPRO ( https://joeh.hatenablog.com/entry/21617614 )の様に、物理的分離した多段法(3段法、LiPROも3段法)+空気投入・燃焼2ヶ所(Twin-Fire法)の様になっています。同じ3段法、Twin-Fire技術ですので、LiPROの兄貴分のガス化装置と同じコンセプトの高効率設計のガス化炉と言えます。

但し、後で説明の様にガス化炉の外観は一体化されています。

次に、先ずガス化炉本体ですが、下記の様にガス化炉は一体化されています。ガス化炉内部の図は、特許の関係もあり詳細図は省略しますが、超概略図は下記です。

空気取り入れ2ヶ所(Twin-Fire)と上段の熱分解炉部と下段のガス化・還元部の内部構造が図の様に独立した3段法(Three-Stage)となつています(注、下記の図は、Two-Stage,2段法と記述されていますが、最新型はThree-Stag、・3段法とメーカーは述べています)。

この構造により、小型LiPRO(50KW), 中型INSER(500KW)と同じようにNO-Tar/Tar-Freeの合成ガスを確実に、効率的に製造できます。

理由は判ると思います!

LiPRO,INSERのガス化炉と多くの類似点があります。

尚、LiPROガス化は、下記ガス化の7)LiPROを、INSERは下記の5)INSERの項を参照下さい。

これらのガス化炉は、何れも共通ですが 如何にして、熱分解とガス化部とを一体化して考え、タール分を発生させない(Tar-Free/NO-Tar)かを工夫しています。

余談ですが、他社製でも、タール分の発生させないガス化方式は実在しますが、何れも高温ガス(熱回収難)・高水素濃度(40~60%)となり、装置信頼性・保守難、ガスエンジン選定・安定性等で苦労大となっている模様です。

片や本ガス化炉の合成ガス(Syngas)成分は、H2(20~25%)、CO(15~30%)、CO2(5~15%),CH4(1~3%)、N2(40~50%)で、熱量5.5~6.5MJ/Nm3@LHVと極く普通のガス性状でし、高温合成ガスの熱回収は熱分解炉部で相互熱交換し、温度低下させた後に、初めてガス炉系外に出る方式です。

次のプロセス・フロー図が全体図です。最初のフロー図をより現実の構成器機をイメージした図となっています。

今後とも1MW~2MW規模のガス化・エンジン発電(単純サイクル)では、ほゞ上限値近くの効率値です。

この例(JMS416)では、冷ガス化効率(A)は、原料エネルギー(水分40%)(B) と 合成ガスエネルギー(C)から

A = C/B =2060kW / 2306KW = 89.33%

冷ガス化効率が90%近い装置は極めて少ないと思います。

更に、合成ガスエネルギー(C)、グロス発電量(D)により、ガスエンジン・発電機効率(E)が、次式からえられます。

E = D/C =750KW / 2060KW =36.41%

最終的に、対原料エネルギー(B)に対するグロス発電量(D)効率(F)は、下記となります。

F =D/B = AxE = C/B x D/C = 89.33% x 36.41% = 32.53%

G = F x (100%-12%)=32.53%x88%=28.62%

上記の効率値はネット発電効率値です。

最も、この装置のガス化設備では、合成ガス/バイオガスに欧米で最も実績のある旧GE(現INNIO)イエンバッハ(Jenbacher)の( https://www.innio.com/en/products/jenbacher/type-4 )ガスエンジン発電機(J420)が標準仕様で組み込まれて、最適化されていることから、ガスエンジン発電量が特に多く、効率的になっています。

尚、本機も直接・並行輸入ですから、そんなに高価ではない様です。

ここで、中速型Ziboエンジン発電機(600rpm)と組み合わせの場合、上記エンジン発電効率(E)は、E=32.71%ですので、このガス化炉と組み合わせると、下記の計算からグロス発電効率(F)は29.22%となります。

ある情報では、発電効率(E)を~36%へアップする計画もある様です。

尚、このネツト発電効率は、仮に原料チップの水分が少なければ、更に効率アップします。

最大構成の例は実例(JMS320)、単体750KW、4基並列構成の3MWの例です。

国内の導入の場合、高圧接続最大限度の多くは2MW規模(未満)が多いと思われます。この場合、2MW規模なら750KW、3基並列構成(2.25MW)を、2MW稼働の余裕運転が考えられます。

それ以外の設備投資効率の優れた組み合わせなら、1.5MW(750KWx2基)、1MW(750KWx1基)等の組み合わせもあります。尚、全ての機器類の設計値は850KWとなっていますので、2基構成でも~1.7MW迄、発電可能かもしれません。

更に、例えば、既に検討済ですが、空気濃度をPSA(Pressure Swing Adsorption)等で高めれば、或いは加圧方式ガス化炉を採用すれば(開発プロジェクト開始済)、更に1基の能力を比較的簡単に1MWへとアップグレードできます。

最後に、概算の採算例を下記に添付します。

ご覧の様に、ガス化炉(750KW) 及びガスエンジン発電機(Jenbacher,750kWx2基)並列運転のグロス発電量1.5MWとしてあります。

この装置は乾燥機付ですので、いっそ丸太(水分65%)を受け入れ、自己でチップ化し、乾燥・発電迄を全て自己完結する計算例です。間伐材100%のケースと一般材を50%、一般材100%の3ケースの採算比較の試算です。

生丸太は、どしらも2000円/トンと仮定しています(この価格で入手可能だと思われます)。また、チップ化、乾燥機、及びガス化装置の必要電力多めですが発電量の15%(225kW/h)を見込んでいます。

単に計算例ですが、間伐材100%なら、投資回収5.5年、投資利回り11.5%で問題ない数値です。同様に間伐材・一般材(50%:50%)の場合は、7.8年、6.2%と計算されます。以上のケースは実現可能と思われます。更に、一般材100%ケースでは、13年、1%となり実現は無理です。

尚、何れのケースも排熱回収による熱利用(CHP)は考えれば、採算性はより向上します。特に、採算性の低い場合は考慮が必要です。

次に、保守費ですが、保守部品代より、人件費の方が、高価です。ガス化発電では、殆どの保守作業は自営保守も可能です。これにより、大幅な保守費の削減が可能です。

加えて、今回の計算例では、残差の炭(灰)は処分費を計上して計算していますが、農業利用(肥料)、或いは吸着材、カーボンブラック等の利用法もあり得ます。この場合は、経費ではなく、多少の売上もあります。

個々のケースによって、採算計算値は異なります。下記は単なる1例です。原料費ばかりでなく、設備投資額も、経費類も、個々のケースで可成り価格変動します。

この例では、ガス化装置+エンジン発電機+乾燥機付の設備本体価格は1KW当たり75万円(直販本体価格)となっています。

原料費、各種経費項目もそれぞれ見直し下さい。

以上、過去に例のない高効率のガス化発電例の概要を紹介しました。

尚、続編として、同じタイトルの複合発電10MW製品の紹介記事も下記にあります。興味があれば。参照下さい。

これ以上の詳細内容は、一般公開は出来ませんが、

・具体的な計画を持たれている方、或いは

・現状採算性が苦しく、バイオマス発電プロジェクトを進められない方、

等は、是非下記にお問い合わせっ下さい。

採算にのる計画になるかもしれません

。

。

。

。では、また。。。。

Joe.H

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|

今がジャイアント・ミスカンサスの植え時です!!

本年も、いよいよ春本番を迎える季節となりました。

エネルギー作物のジャイアント・ミスカンサス、今が植え時です!!

尚、栽培記事などの一例は下記です。

本Blogで何回も紹介済のジャイアント・ミスカンサスですが、栽培を始めるなら、今が植え時です。

栽培は根茎(下記上段の写真)、バイオ無菌苗(下記下段の写真)による方法が主流です。何れも対応可能です。

前者なら、調達可能数量が限定的ですが、国内で調達可のです。

一方、後者のバイオ無菌苗は、大量の苗が調達できますが、輸入に日時も必要ですので、もう既に時期的に、やや遅い感じですが、まだ何とかなると思います。 こちらは全て輸入苗となります。

何か、上記でご質問があれば、下記にお願いします。

また、本Blogに掲載されているジャイアント・ミスカンサス関連の記事は下記で参照できます。

Joe.H

では、また。。。。

Joe.H

|

追伸)

上記Blog記事は、一般公開情報です。

何かご質問、ご要望、及びご意見等の具体的な相談のある方は、

フォームよりお願いします。

或いは、『お問い合わせ』のメールを下記に下さい。

尚、必ずご本人氏名、連絡先電話番号等を添えて下さい。

以上

|